Disimilar a los compresores del gas natural los cuales dependen en un reciclamiento del gas post-enfriado a la succión del compresor para prevenir la inestabilidad en baja (“surge”), el control de este fenómeno para los sistemas de refrigeración son marcadamente distintos por cuanto si el refrigerante caliente es enfriado hasta su punto de saturación a la presión de descarga, éstos se condensan a la fase líquida. Consecuentemente, los vapores calientes del refrigerante, conocidos también como el gas caliente, son reciclados hacia la succión del compresor, antes de su enfriamiento, para mitigar la pérdida de carga de enfriamiento, el cual reduce la cantidad de los vapores disponibles del refrigerante para satisfacer el flujo mínimo de alimentación del compresor, así evitando la inestabilidad.

El Ciclo de Tres Etapas de Refrigeración

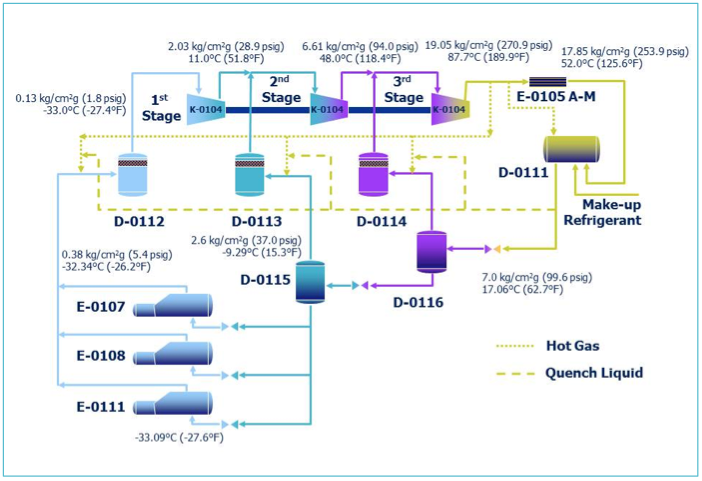

Un sistema de refrigeración con propano [1,2] ha sido adaptado en la Figura 1, para ilustrar una secuencia típica de un ciclo de refrigeración.

Figura 1 – Sistemas de Refrigeración de Tres-Etapas – Control de Inestabilidad en Baja con el Gas Caliente, y Líquido de Remojo

Como es observado en la Figura 1, los tres enfriadores (evaporadores – “chillers” de proceso son instalados en la 1ª etapa, y no existe carga de enfriamiento en los dos niveles economizadores. El esquemático mostrado representa el más sencillo para un sistema de tres etapas (ciclos) de refrigeración con propano [1,2].

Los vapores del refrigerante comprimidos son condensados con el aire ambiental. Los economizadores de alta presión (D-0116), y de baja presión (D-0115), separan los vapores de equilibrio instantáneo que alimentan la tercera y segunda etapa del compresor respectivamente. Para proteger el compresor contra el arrastre (carry over) de líquido, cada etapa posee un tambor de succión, y todos los vapores sometidos al compresor deben pasar por estas unidades. (D-0112, D-0113, D-0114).

Protección Contra la Inestabilidad (Surge) con vapor caliente, y Líquido de Remojo.

De manera que, como se provee una corriente de vapor frio para prevenir la inestabilidad en baja del compresor, así evitando que la temperatura de descarga se vea elevada? Para dirigirse a esta situación, los vapores calientes comprimidos de la descarga del compresor se aplican para vaporizar el refrigerante líquido, de manera similar mediante la cual la corriente de proceso es aplicada para vaporizar el refrigerante en los enfriadores (evaporadores – “chillers”).

En el ciclo de refrigeración de la Figura 1, el gas caliente de la descarga del compresor fluye hacia el tambor de succión como se determina por el controlador de anti-inestabilidad, así logrando que cada etapa de compresión se vea liberado de esta ocurrencia. Para enfriar los vapores caliente de recirculación, un controlador de temperatura introduce un líquido de remojo directamente del acumulador de refrigerante D-0111 hacia la entrada del tambor de succión de cada compresor. Idealmente, si se logra un empate perfecto del flujo del vapor de recirculación y control de temperatura del líquido de remojo y no se presenta una demora en el tiempo de control dentro del sistema, la configuración de la Figura 1 funcionará perfectamente.

Desafortunadamente, si existe algún desajuste, el cual dentro de un sistema actual siempre es el caso, se inyecta demasiado líquido de remojo en la entrada lo cual implica que existe líquido en los tambores de succión, o no se introduce suficiente líquido hacia la succión lo cual implica que la temperatura sigue aumentando. En cualquiera de los dos casos se inicia un paro en el compresor de refrigeración debido al alto nivel de líquido, o alta temperatura causada por la elevada temperatura del gas de recirculación.

Protección Contra la Inestabilidad en Baja (Surge) Mediante la Inyección de Gas Lateral (Sparged) Caliente Sin Líquido de Remojo

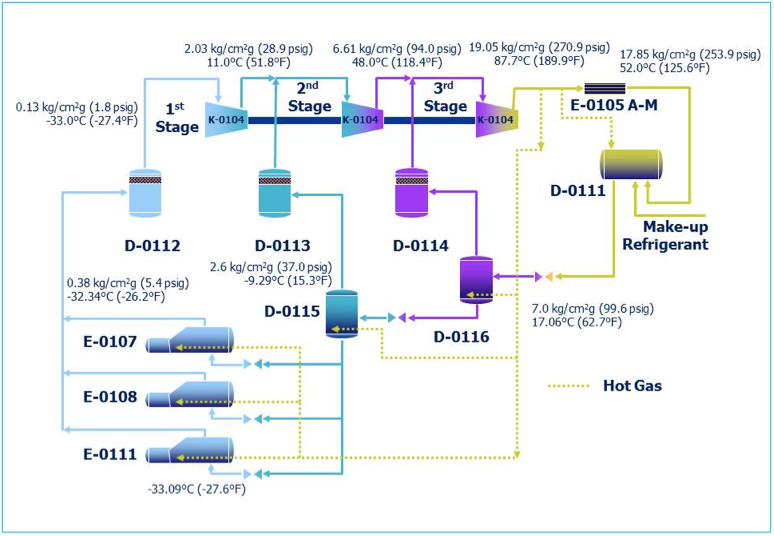

Una sistema alternativo muy comprobado se muestra en la Figura 2 [3,4] en el cual los vapores calientes de Propano emanantes de la descarga del compresor, con su control de inestabilidad, fluyen a través de una línea lateral (sparged) sumergida en las porciones de líquido acumulados en las unidades economizadoras HP(D-0116), y LP (D-0115), y por debajo de la cama de tubos de los enfriadores (chillers) de la primera etapa (E-0107, E-0108, y el E-0111). No existe necesidad para la presencia del líquido de remojo como los vapores suministran el calor requerido para el propano disponible en estos servicios, así generando los vapores de propano para prevenir las condiciones de inestabilidad en baja del compresor.

Figura 2 – Protección Contra la Inestabilidad en Baja Mediante el Gas Lateral (Sin Líquido de Remojo) [3,4]

- La escasez del refrigerante de propano introducido a la succión del compresor se debe a la reducción en la carga térmica de los evaporadores (chillers) en el lateral del fluido de proceso (E-0107, E-0108, o el E-0111). Esta reducción en la carga térmica se compensa mediante la redirección del vapor caliente de propano obtenido de la descarga del compresor a la carcasa del evaporador (chiller) para así suplementar los requerimientos térmicos del proceso.

- Los tambores de succión del compresor se prevén para prevenir cualquier arrastre de líquido al compresor, pero esencialmente no deben acumular líquido dentro de los mismos.

- Mediante el desvío del vapor de control anti inestabilidad en baja a los tambores de succión de compresión asegura que los mismos se mantengan libres de líquido.

De poder utilizar el líquido ya existente en los evaporadores y economizadores, esto evita el desajuste entre la introducción de los vapores calientes del propano, o el líquido de remojo que inadvertidamente podría causar acumulación del nivel de líquido causando una interrupción en el proceso de compresión.

Conclusión

Mientras que los sistemas de control de inestabilidad en baja para los compresores de refrigeración son comprobados y aplicados por la industria, el uso de la inyección lateral (sparged) del gas caliente sin líquido de remojo de la Figura 2 es el de fallas operacionales mínimas, y el de mayor confiabilidad.

Para informarse adicionalmente, le sigerimos su asistencia a nuestras sesiones G40 (Process/Facility Fundamentals), G4 (Gas Conditioning and Processing), G5 (Gas Conditioning and Processing-Special), and PF81 (CO2 Surface Facilities), PF4 (Oil Production and Processing Facilities).

La consultoría John M. Campbell Consulting (JMCC) le ofrece su experiencia sobre este tema y muchos adicionales. Para mayor información sobre los servicios proporcionados por la JMCC, le invitamos que visite nuestra dirección en la red al www.jmcampbellconsulting.com, o nos envían correo electrónico al consulting@jmcampbell.com.

By: Yuv R. Mehra

Traducido al Español por: Dr. Frank E. Ashford

References:

- Al-Shahrani, Saleh M. and Mehra, Yuv R., “Start-up Experience for Value Recovery from CCR Net Gas at Yanbu’ Refinery,” Advances in Hydroprocessing II Session, Paper 26d, 2007 Spring National Meeting of AIChE, Houston, Texas, USA, April 22-26, 2007.

- Al-Shahrani, Saleh M. and Mehra, Yuv R., “Saudi Aramco installs new LPG recovery unit at Yanbu’ Refinery,” Oil & Gas Journal, Vol. 105.21, Jun. 4, 2007, p. 60.

- Mehra, Yuv R., “Focus on Value-Chain Contributions during Process Technology Selection,” Worldwide Developments Forum, 86th Annual Meeting of the Gas Processors Association, San Antonio, Texas, USA, March 11-14, 2007.

- Mehra, Yuv R., “Focus on Value-Chain Contributions during Process Technology Selection,” Saudi Aramco Journal of Technology, Summer 2007, p. 2.

No comments yet. You should be kind and add one!

By submitting a comment you grant Campbell Tip of the Month – Spanish a perpetual license to reproduce your words and name/web site in attribution. Inappropriate and irrelevant comments will be removed at an admin’s discretion. Your email is used for verification purposes only, it will never be shared.