Este previo investigará los beneficios disponibles al tener una corriente de extracción de agua un estabilizador de condensados. Se aplicará un conjunto de programas de simulación (software) para reproducir el rendimiento de de un estabilizador en operación. De manera de reconocer el estado no – ideal del agua, el previo efectuará cómputos tri – fásicos (vapor, líquido, hidrocarburos, y fase acuosa) en los platos contactores con flujos en exceso de agua. Específicamente, se analizará el impacto de las corriente de agua en la corriente de condensados no – tratada sobre la carga térmica del re-hervidor y condensador. También se realizará un estudio sobre la extracción de agua por un plato-lateral, y la ubicación óptima de éste dentro de la columna. Para el caso en estudio, el previo determinará la colocación óptima del plato lateral maximizando la extracción de agua de este contacto, y minimizando las cargas térmicas del re-hervidor, y condensador.

Si las condiciones del equilibrio vapor – líquido en la torre de destilación permiten el acceso de agua a la columna con la corriente alimentadora despojarse con el producto de fondo o el producto destilado del tope, no se requieren previsiones especiales para remover el agua del fraccionador. Una excepción clave acá es la probabilidad de agua libre que acompañe la corriente de entrada por fallas en el separador tri-fásico aguas arriba. Si el producto destilado es un líquido y el agua es condensada conjuntamente con éste y las corrientes de reflujo, entonces el acumulador del tope puede ser configurado como un separador tri-fásico.

Una situación más dificultosa existe si el agua se condensa dentro de la torre por cuanto la temperatura de arriba es demasiado fría, y la del fondo muy elevada para permitir el despojo del agua de la columna en las corrientes de producción. El ejemplo más común de esta instancia se ven en un estabilizador de condensados.

La acumulación de agua libre puede reducir la capacidad, y, dependiendo de la composición del fluido, promover la corrosión. Eventualmente ésta acumulación de agua causará la inundación de la torre, y la interrupción en las operaciones en la columna resulta con el despojo de agua del sistema. Una vez que el agua se haya despojado de la columna, la operación serena volverá hasta que el ciclo nocivo se repita, y la acumulación de agua una vez más produce el escenario de inundación. El tiempo entre estos ciclos puede ocurrir entre un lapso entre horas hasta semanas dependiendo de la cantidad del agua introducida al estabilizador.

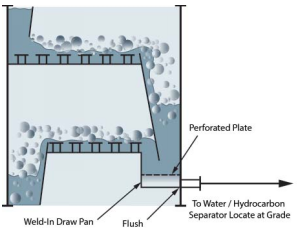

Una solución a esta acumulación de agua es la de proveer una bandeja de extracción de agua entre los platos en donde se estima ésta pueda condensarse. La Figura 1 [1] es un ejemplo de esta extracción de una torre de destilación. La bandeja de extracción de agua no es dimensionada para proveer buena separación entre el agua y el hidrocarburo líquido, de manera que el agua de despojo se direcciona hacia un separador adecuadamente formulado para esta separación líquido – líquido implantando procesamiento adicional, y el hidrocarburo se direcciona hacia la columna de destilación [2].

Figura 1. Instalación de la Bandeja de Extracción

Caso en Estudio:

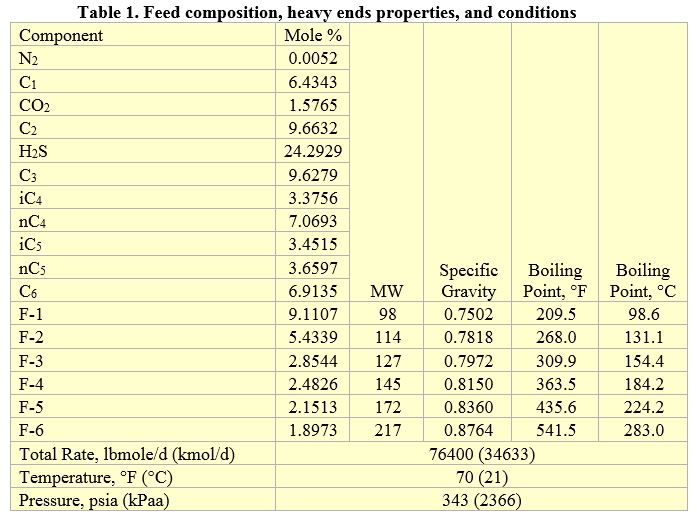

La Tabla 1 presenta la composición (% molar) de la mezcla del condensado no-tratado. Esta Tabla igual presenta las propiedades de las fracciones pesadas (F-1/F-6) requeridas (Peso Molecular, Gravedad Específica, y Punto Mediano Volumétrico de Ebullición) más las condiciones de la corriente de alimentación.

Tabla 1. Composición de la composición de alimentación, propiedades de las fracciones pesadas y condicione

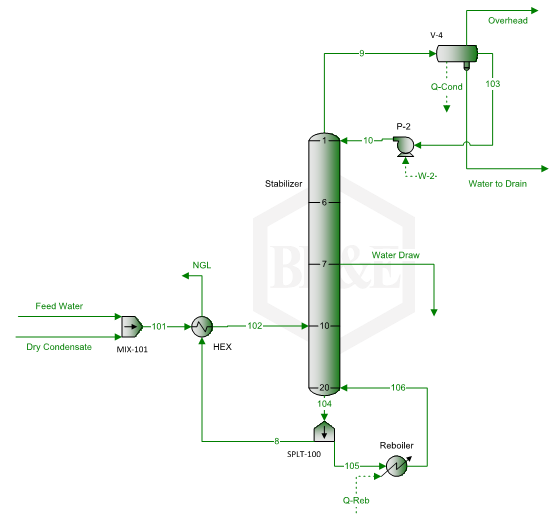

La Figura 2 presenta un diagrama de flujo de procesos para el presente caso en estudio. El previo ha utilizado el mezclador de entrada para variar el caudal de agua de entrada solo para los efectos de la simulación. El uso del intercambiador (HEX – INT) disminuirá las cargas térmicas del re-hervidor, condensador. La Tabla 2 presenta las propiedades de la columna estabilizadora. Nótese la diferencia entre el despojo de agua dentro de la columna y el drenaje del tambor de reflujo V-4.

Figura 2. Una columna sstabilizadora simplificada con bandeja lateral de despojo

Basado en la información de las Tablas 1, y 2, el diagrama de flujo de procesos de la Figura 2, este previo ha logrado la simulación aplicando la Ecuación de Estado Soave-Redlich-Kwong (SRK) [3] del conjunto electrónico de programación (software) Promax [4].

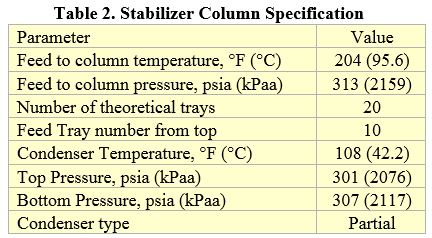

Tabla 2. Especificaciones de la Columna Estabilizadora

Resultados de la Simulación:

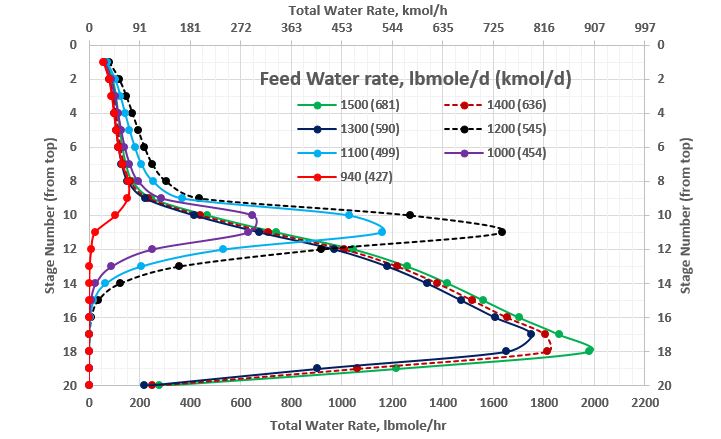

La Figura 3 presenta los resultados para el caso base sin la bandeja de despojo. El flujo total de agua en la coordenada – x representa la suma de los caudales de agua en el vapor, líquido liviano (básicamente hidrocarburos), y la fase de fracciones pesadas (casi todas agua) en cualquier nivel de contacto dentro de la columna. La corriente de entrada del agua varía entre 9440 a 1500 lbmol/d (427 a 1500 kmol/d). Si el caudal de agua es menor que los 940 lbmol/d (427 kmol/d) ninguna fase de líquido pesado (acuosa) es formada dentro de la columna y el despojo lateral de agua es igual a cero. La Figura 3 indica que si la corriente de agua es mayor que 1200 lbmol/d (545 kmol/d), la posición de la cantidad máxima de agua se ubica de la bandeja 11 hacia la 18. En una planta actual, una unidad de despojo de agua (FWKO) (separador tri-fásico) agua arriba al estabilizador remueve el exceso de agua para minimizar los requerimientos de calor. El gasto de agua mayor a los 1200 lbmol/d (545kmol/d) a la estabilizadora no es realista, y mostrado acá solo para los efectos de demostración.

En adición al caso base, el previo ha simulado dos escenarios con corrientes laterales de extracción de agua ubicadas en los contactos 7 u 8. La Tabla 3 presenta un resumen de estos resultados de simulación pppara el caso base, más los dos casos con extracción lateral. Para el caso base sin la extracción de agua, a un caudal alto de agua, una parte de ésta se despja con el condensado estbilizado (C5+).

Figura 3. Perfil del flujo total molar de agua en el estabilizador sin la bandeja lateral de despojo de agua como función del gasto de agua en la corriente alimentadora

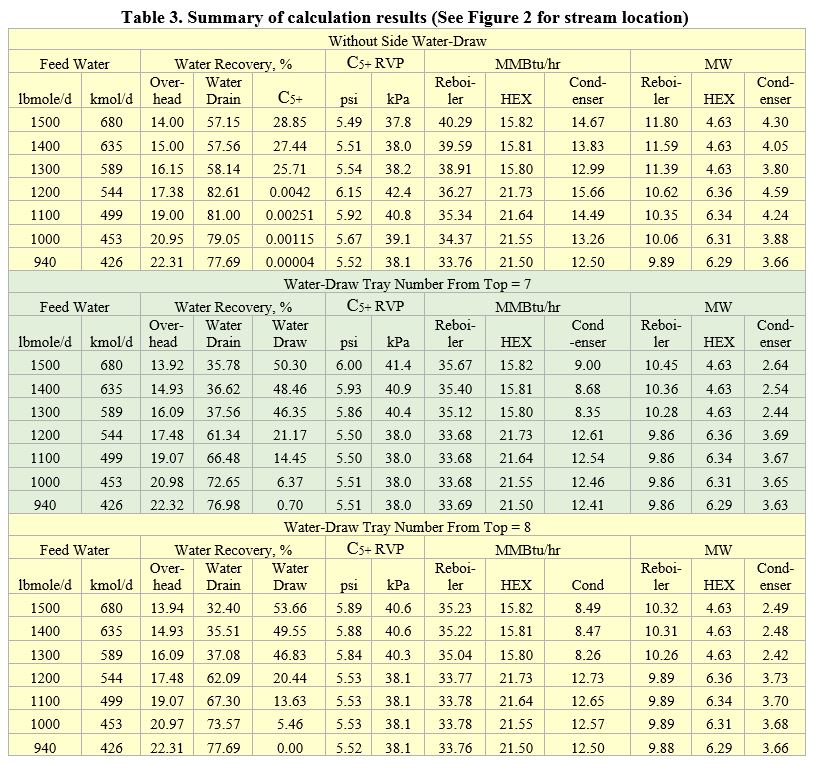

Tabla 3. Resumen de los cómputos obtenidos (Ver Figura 2 para la ubicación de la corriente)

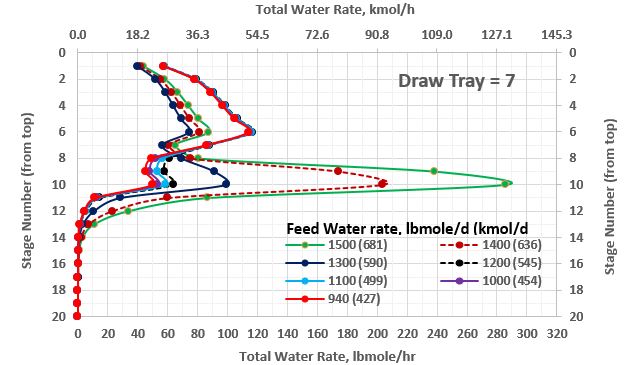

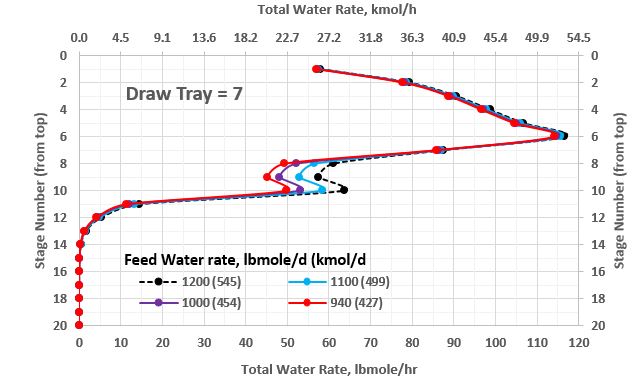

La Figura 4a indica que la presencia del contacto lateral en la posición 7 desplaza el flujo máximo de agua de la no. 10 (Figura 3) a la 6 para los caudales menores, y de la 18 (Figura 3) a la 10 para los gastos mayores, respectivamente. Las Figuras 4a y 4b también indica que la extracción lateral en el contacto no. 7 remueve el agua efectivamente a caudales menores.Com se muestra en al Tabla 3, a un caudal mayor de agua, las cargas térmicas del re-hervidor y condensador disminuyen considerablemente comparado con el caso base, La Tabla 3 también indica que la carga del INT CAL (intercambiador de corriente de fondo – HEX) se mantiene constante para los tres caso en estudio por cuanto no se presentó cambio en los flujos y temperaturas.

Figura 4a. Perfil de flujo molar total de agua en una torre estabilizadora con extracción lateral en el contacto no. 7 como función de gasto de agua (rango total)

Figura 4b. Perfil de flujo molar total de agua en una torre estabilizadora con extracción lateral en el contacto no. 7 como función de gasto de agua (rango menor)

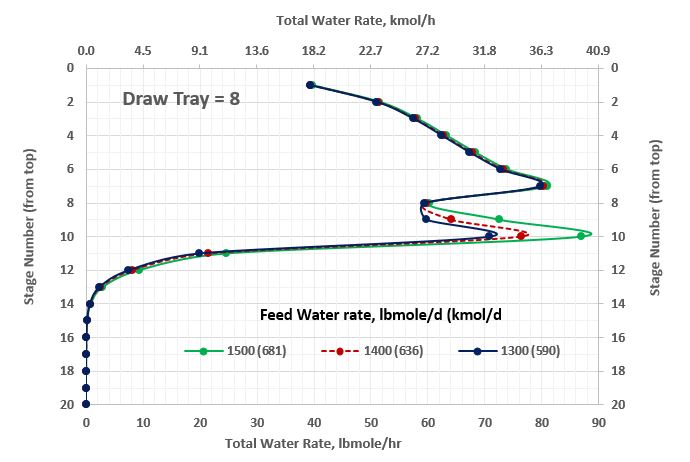

De manera de poder maximizar la remoción del agua para los caudales mayores, el previo desplazó este contacto de la no. 7 a la 8. La Tabla 3 indica claramente que el despojo del agua a la no. 7 resulta en mayor recuperación de porcentaje de agua para los caudales menores hasta 1200 lbmol/d (545 kmol/d), y el despojo en el contacto 8 arroja mayor recuperación de agua a mayores caudales. La Figura 5 presenta el perfil del gasto total de agua dentro de la torre con despojo en el contacto 8 como función del gasto de agua de alimentación. Esta figura demuestra la efectividad de la corriente lateral de despojo de agua.

Figura 5. Perfil de flujo molar total de agua en la columna estabilizadora con extracción lateral en el contacto no. 8 como función de gasto de agua (rango mayor)

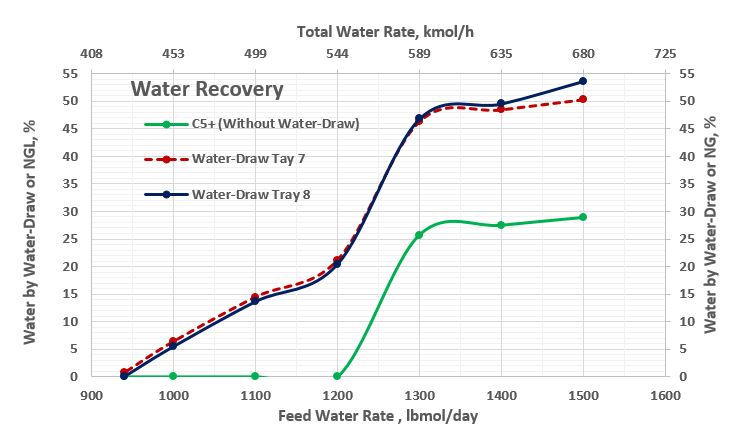

La Figura 6 presenta el porcentaje de recuperación del agua de alimentación como función del gasto de ésta para los tres casos en estudio. Para el caso base sin extracción lateral un volumen de agua de exceso se despoja de la unidad con la corriente C5+. Para este caso, el exceso de agua igual incurre en aumentos en las cargas térmicas del re-hervidor, y el condensador. Estos aumentos son indicios del tráfico interno de vapor requerido para despojar el vapor de agua de la torre.

Igual a las Figuras 7 , y 8, la Figura 6 también indica la efectividad de la extracción lateral de agua, más el impacto de su ubicación en la torre.

Figura 6. Recuperación de Agua (%) como función del gasto de agua de alimentación.

Conclusiones:

La simulación resultante para los tres casos analizados demostró la efectividad de la ubicación de la corriente de extracción lateral de la columna. Basado en los resultados obtenidos, este previo arroja las siguientes observaciones.

- Los simuladores Comerciales asimilando algoritmos especiales de convergencia, más paquete termodinámicos son capaces de predecir la presencia de las dos fases dentro de la columna de destilación. Los cómputos presentan dificultad para su convergencia, y es difícil determinar la ubicación exacta de la fase líquida de agua. De manera que es recomendable instalar una bandeja de extracción de agua en dos o tres etapas de contacto cercanas a la bandeja (contacto) pronosticado por el simulador..

- Instalar los separadores de agua libre (separador tri-fásico) para minimizar el caudal de agua dirigido a la columna estabilizadora. Esto asegura una operación de mayor facilidad/menor problema operacional con menos costo de las utilidades (cargas térmicas del re-hervidor y condensador).

- Remoción lateral de agua remueve el agua/fase acuosa efectivamente y reduce las cargas térmicas del re-hervidor, y condensador.

- La ubicación óptima de la extracción lateral depende del caudal de influjo de agua.

- Este previo ha determinado la ubicación óptima de la bandeja de extracción del agua maximizando su gasto de despojo y minimizando las cargas térmicas del re-hervidor y condensador..

- La extracción lateral de agua no tiene impacto sobre el intercambio de calor aguas arriba al estabilizador.

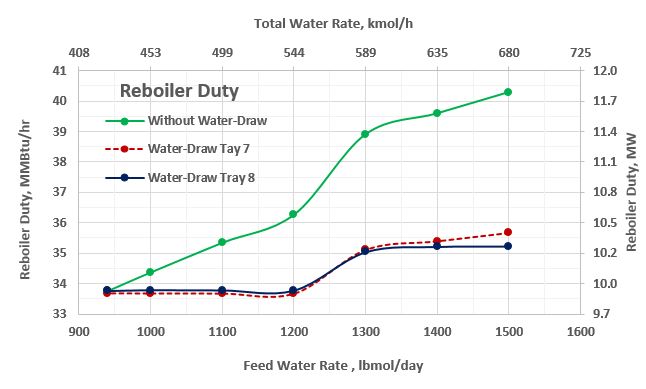

Figura 7. Carga térmica del re-hervidor como función del gasto de agua de alimentación

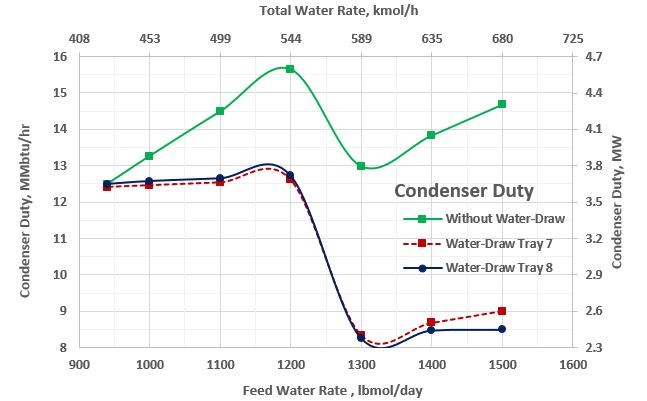

Figura 8. Carga térmica del condensador en función del gasto de agua de alimentación

- Como se muestra en la Tabla 3, las cargas térmicas para los tres casos en el condensador de reflujo del tope de la torre son 14.67, 9.00, y 8.49 MMBtu/hr (4.4, 2.64, y 2.49 MW), respectivamente. Como, fundamentalmente, a un caudal fijo en el tope de la torre (destillado), se fijan la presión, temperatura, y contenido de agua. De manera un caudal incrementado del tope se requiere pata transportar el agua en fase de vapor fuera de la columna a ser condensada en el tambor de reflujo, a ser removida. Este valor incrementado en el tope indica una carga térmica incrementada. Igual implica conmensurable aumento de carga en el re-hervidor. Con mucha agua irrigando la torre puede ser que las dimensiones del condensador y re-hervidor no cumplan con los requerimientos de lo requerido.

La Parte 2 (lo seguido de este previo) investigará la variación de la presión parcial del agua a través de la columna y los cambios en las variables de operación.

Para informarse adicionalmente sobre casos similares y como minimizar los problemas operacionales, le sugermiso su asistencia a nustras sesiones técnicas G4 (Gas Conditioning and Processing), G5 (Advanced Applications in Gas Processing), PF81 (CO2 Surface Facilities), and PF4 (Oil Production and Processing Facilities),

PetroSkills ofrece sus servicios y experiencia en la consultoría sobre este temas y varios adicionales. Para obtener mayor información sobre estos servicios, visite nuestra dirección en la red al http://petroskills.com/consulting, o nos envían correo a consulting@PetroSkills.com.

By: Dr. Mahmood Moshfeghian

Traducido al Español Por: Dr. Frank E. Ashford

Reference:

- Campbell, J.M., Gas Conditioning and Processing, Volume 2: The Equipment Modules, 9th Edition, 2nd Printing, Editors Hubbard, R. and Snow–McGregor, K., Campbell Petroleum Series, Norman, Oklahoma, 2014.

- Lieberman, N. P.; “Troubleshooting Process Operation – 13,” Oil and Gas Journal, p. 100– 102, Feb 16, 1981.

- Soave, G., Chem. Eng. Sci. 27, 1197-1203, 1972.

- ProMax 3.2, Bryan Research and Engineering, Inc, Bryan, Texas, 2016.

No comments yet. You should be kind and add one!

By submitting a comment you grant Campbell Tip of the Month – Spanish a perpetual license to reproduce your words and name/web site in attribution. Inappropriate and irrelevant comments will be removed at an admin’s discretion. Your email is used for verification purposes only, it will never be shared.