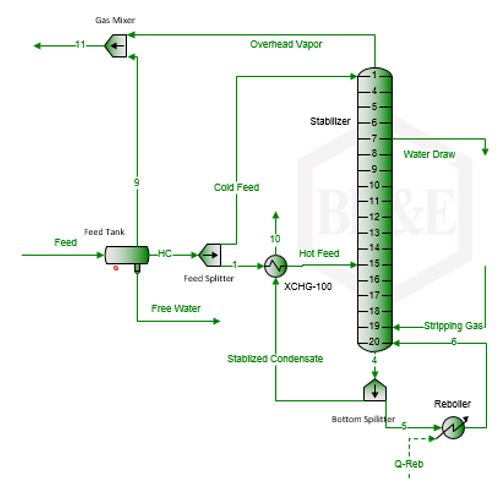

Una opción para la configuración de la estabilizadora es el diseño de alimentación compartida donde una porción de ésta es precalentada en un intercambiador de calor con el producto de fondo. El saldo de la corriente es alimentada al contacto del tope de la columna, similar a un estabilizador de “corriente-fría”. La Figura 1 presenta un ejemplo del citado diseño de alimentación compartida. Éste prevé la recuperación de calor por el pre-enfriamiento del condensado estabilizado agua arriba del enfriador de producto (no mostrado en el esquemático), y reduce la carga térmica requerida por la columna (ver también la página 352 de la Referencia [1]).

Este previo es un seguimiento del Previo del Mes (PDM) de Diciembre 2016, el cual investigó los beneficios de tener un despojo de agua y su ubicación óptima en una columna estabilizadora sin reflujo. Ese previo simuló el rendimiento de una columna estabilizadora equipada con un contacto lateral para el despojo de agua líquida, y una corriente de gas dulce de arrastre para reducir el contenido de H2S del condensado agrio. Fue determinado y reportado las posibles ubicaciones del contacto lateral para el despojo de agua basado en las presiones parciales del agua dentro de la columna.

Figura 1. Una columna estabilizadora sin – reflujo con alimentación compartida, despojo lateral de agua, y gas de arrastre.

Para lograr una carga térmica reducida en el re hervidor, una porción de la corriente fría es calentada por el condensado estabilizado caliente en un pre –calentador. En adición, una recipiente para para remoción del agua libre es empleado para logra esto, más la remoción del gas de equilibrio. Este previo empleará simulaciones de computación para estudiar el beneficio de esta facilidad de despojo aguas arriba, y el pre calentador aplicado en el diseño compartido.

Específicamente, este previo determinará si una bandeja de despojo de agua es requerida y cuál sería el nivel de reducción de la carga térmica del re hervidor por esta alimentación compartida. Este previo considerará la estabilización de una condensado agrio para una especificación de Presión de Vapor Reid (RVP-PVR) de 7, 7.5, y 8 lpc (48, 52, 55 kPa). El PDM estudiará el impacto del % de distribución sobre la carga térmica del re hervidor, temperatura de fondo, contenido del H2S del condensado estabilizado, y la presión de vapor actual (TVP-PVA). Se presentará un resumen de los resultados de la simulación y los diagramas claves de la planta.

Caso en Estudio:

La Tabla 1 presenta las composiciones, caudales, y condiciones del condensado crudo, integrado por un 21 % molar de H2S, y el gas de arrastre. La Figura 1 presenta un diagrama de flujo de proceso conteniendo con pre calentador, gas de arrastre, y contacto para el despojo de agua para la estabilización del condensado crudo. El separador tri – fásico agua arriba al pre calentador remueve esencialmente todo el agua libre/de exceso. El previo aplica un distribuidor de flujo para calentar una porción de la alimentación en el pre calentador con el condensado estabilizado caliente.

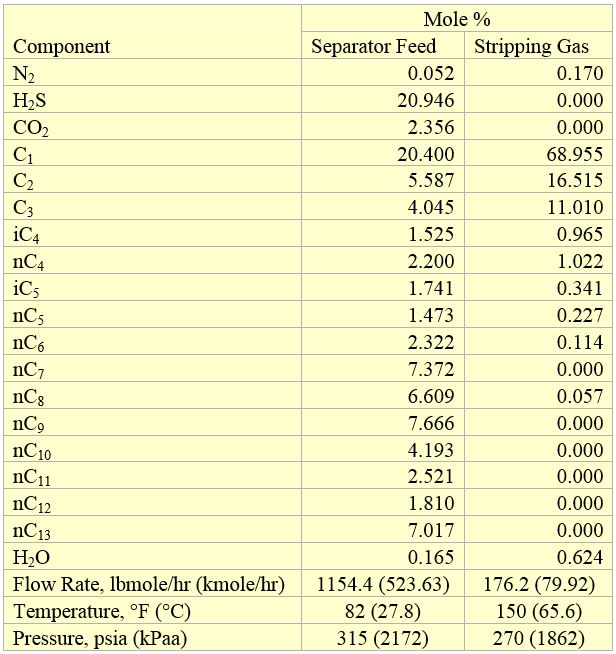

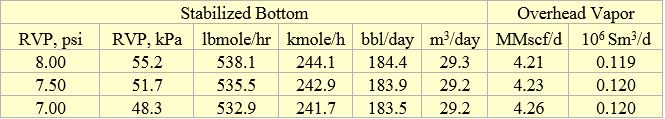

Tabla 1. Composiciones, gastos, y condiciones para la corriente de alimentación y gas de arrastre

La corriente del gas de arrastre reduce el contenido del H2S del crudo estabilizado y logra la presión de vapor deseada a la temperatura especificada del re hervidor. Para cada caso, la relación de la re vaporización fue ajustada para cumplir con la especificación del RVP. La Tabla 2 presenta las variables especificadas de la columna.

En base a la data de las Tablas 1, y 2 , y el diagrama de flujo de la Figura 2, éste previo ejecutó las simulaciones aplicando la ecuación de estado Soave-Redlich-Kwong (SRK) [3] en el conjunto de programas de simulación (software) ProMax [4].

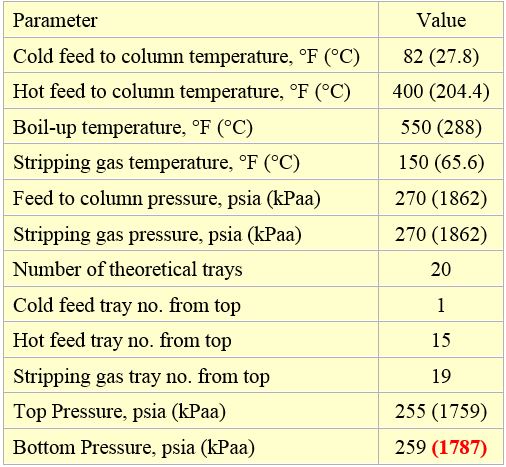

Tabla 2. Especificaciones para la Columna Estabilizadora

Resultados de la Simulación:

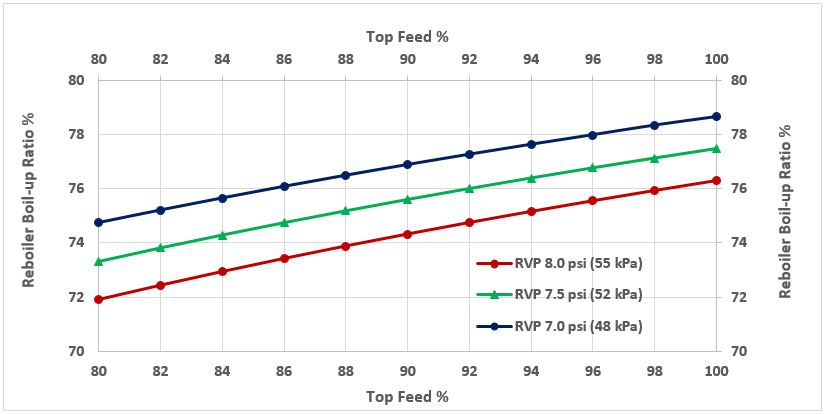

El previo ajustó la relación de re vaporización en el re hervidor para cumplir con la PVR (RVP) del condensado estabilizado. La resultante relación de re vaporización como función de la distribución de la alimentación se presentada en la Figura 2. Ésta indica que para lograr una reducción en la PVR (RVP) a una temperatura fija de re vaporización, se requiere mayor relación de la re vaporización.

La Tabla 3 también presenta un resumen para tres PVR de 7, 7.5, y 8 lpc (48, 52, 55 kPa). Esta tabla indica que al disminuir la PVR (RVP) especificada reduce el gasto del condensado. Menor PVR requiere mayor re vaporización de los componentes livianos. Los resultados de la simulación (no mostrados en esta tabla) indican que la temperatura del tope de unos 100 °F (37.8 °C) es prácticamente independiente de la PVR y distribución de la corriente de alimentación. En adición, los resultados presentados en la Tabla 3 se ven independientes de la distribución del tope, la cual varió entre 80 al 100 % con incremento de 2 %.

Figura 2. Efecto de la distribución de alimentación del tope en la relación de re vaporización para tres especificaciones de la PVR

Tabla 3. Resumen de los resultados de simulación para tres PVR Especificados

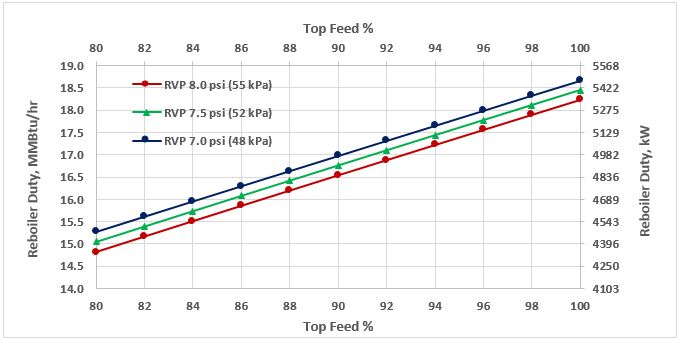

De manera similar, la Figura 3 presenta la carga térmica requerida del “reboiler” como función de la distribución de la alimentación en el tope y la PVR deseada. Esta figura indica que al disminuir la PVR aumenta la carga térmica del re hervidor y ésta aumenta en forma lineal con el % de distribución de alimentación en el tope. La instalación del pre calentador redujo la carga del “reboiler” en unos 18% para el caso de distribución de 80 % en el tope.

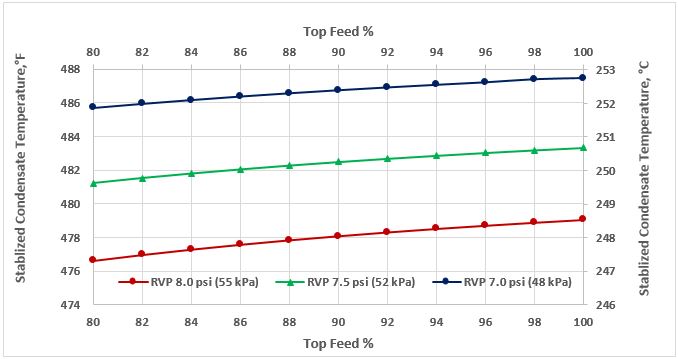

La Figura 4 presenta la variación de la temperatura del condensado estabilizado como función de la distribución del tope. Disminuir ésta de 100 a 80%, disminuye la temperatura del producto de fondo en unos 1.8, 2.1, y 2.4 °F (1, 1.2, y 1.3 °C) para el RVP (PVR) de 7, 7.5, and 8 lpc (48, 52, 55 kPa), respectivamente.

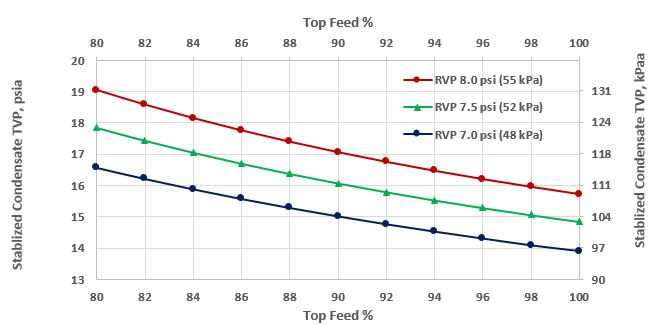

La Figura 5 presenta la variación de la presión de vapor actual (TVP- PVA) como función de la distribución del tope. Disminuir ésta, aumenta la PVA (TVP) del condensado en unos 2.7, 3.0 y 3.3 lpc (19, 21, y 23 kPa) para el RVP de 7, 7.5, y 8 lpc (48, 52, 55 kPa), respectivamente.

Figura 3. Efecto de la distribución de alimentación del tope sobre la carga térmica del re hervidor para 3 especificaciones de la PVR (RVP)

Figura 4. Efecto de la distribución de alimentación del tope sobre la temperatura de fondo para 3 especificaciones de la PVR (RVP)

Figura 5. Efecto de la distribución de alimentación del tope sobre la PVA (TVP) del condensado estabilizado para 3 especificaciones de la PVR (RVP)

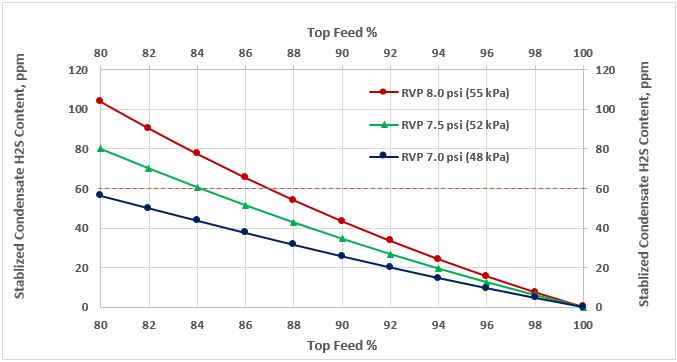

Figura 6. Efecto de la distribución de alimentación del tope sobre el contenido de H2S para 3 especificaciones de la PVR (RVP)

La Figura 6 presenta las variaciones del contenido de H2S del condensado estabilizado como función de la distribución en el tope. Esta figura indica que al disminuir esta relación de 100 a 80 %, el contenido de H2S en el condensado estabilizado aumenta en unos 56, 80, y 104 ppm para una PVR (RVP) de 7, 7.5, and 8 lpc (48, 52, 55 kPa), respectivamente.

Esta figura igual indica que para una PVR indicada de 7.5 y 8 lpc (52, 55 kPA), el contenido de H2S excede el limite de 60 ppm en el tope para la distribución de 84 y 87 % respectivamente. A mayor PVR, la temperatura del producto de fondo es menor y no se dispone de suficiente calor o gas de arrastre para vaporizar el H2S.

Debe ser notado que mientras se despoja la corriente alimentadora agria del tanque (separador tri-fásico) saturado con agua (de solución) pero sin agua libre, los resultados de la simulación indican que no se atrapa agua en la columna. De manera que no se despoja agua de la bandeja lateral en todos los casos estudiados . Esto difiere al previo anterior en el cual agua libre fue incluida en la columna y la atrapada fue despojad por la citada bandeja.

Conclusiones:

Este previo investigó el impacto de la distribución de la corriente alimentadora sobre el rendimiento de una columna estabilizadora sin-reflujo variando esta relación entre 80 al 100 % por incrementos de 2 % para 3 especificaciones del RVP. Basado en los resultados de las simulaciones, se presentan las siguientes observaciones:

- Menor especificación del RVP (PVR) requiere mayor relación de vaporización para una temperatura establecida del re hervidor. (Figura 2).

- Disminuyendo la relación en el tope de 100% a 80 %, disminuye la carga térmica del re hervidor en un 18%. (Figura 3).

- Disminuyendo la distribución en el tope de 100% a 80%, disminuye la temperatura del producto de fondo. (Figura 4).

- Disminuyendo la relación de distribución en el tope aumenta el (TVP) PVA del condensado estabilizado. (Figura 5).

- Disminuyendo la relación del tope de 100 a 80 % aumenta el contenido del H2S en el condensado estabilizado. (Figura 6).

Para informarse adicionalmente sobre casos similares y cono minimizar los problemas operacionales, le sugerimos su asistencia a nuestras sesiones técnicas G4 (Gas Conditioning and Processing), G5 (Practical Computer Simulation Applications in Gas Processing), y PF4 (Oil Production and Processing Facilities)

By: Dr. Mahmood Moshfeghian

Traducido al Español por: Dr. Frank E. Ashford

Reference:

- Campbell, J.M., Gas Conditioning and Processing, Volume 2: The Equipment Modules, 9th Edition, 2nd Printing, Editors Hubbard, R. and Snow–McGregor, K., Campbell Petroleum Series, Norman, Oklahoma, 2014.

- Moshfeghian, M., December 2016 TOTM, PetroSkills | John M. Campbell, 2016

- Soave, G., Chem. Eng. Sci. 27, 1197-1203, 1972.

- ProMax 4.0, Bryan Research and Engineering, Inc., Bryan, Texas, 2016.

No comments yet. You should be kind and add one!

By submitting a comment you grant Campbell Tip of the Month – Spanish a perpetual license to reproduce your words and name/web site in attribution. Inappropriate and irrelevant comments will be removed at an admin’s discretion. Your email is used for verification purposes only, it will never be shared.