Esta es la porción final de un Previo del Mes (PDM) de dos (2) porciones sobre los aspectos importantes relacionados con las pruebas sobre el rendimiento de los compresores centrífugos. La primera parte se dirigió a los procedimientos de prueba pautados en la publicación ASME PTC-10 (también conocido como el Código), criterio de selección para los gases de prueba, y los factores a ser considerados en las pruebas de comportamiento. Este PDM revisará las presunciones básicas re relaciones de rendimiento requeridos para una prueba exitosa. También considerados se encuentran tres (3) principios importantes: relación de volúmenes, Número Mach de la máquina, y el Número Reynolds de la Máquina, los cuales también influyen en la certeza de los resultados de la prueba.

Introducción

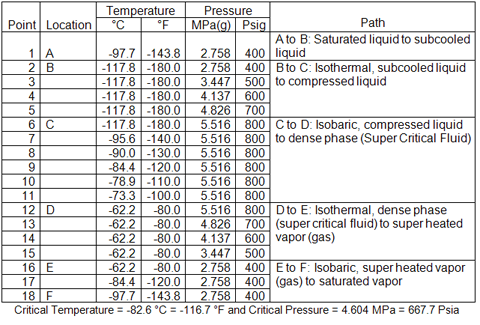

El Código reconoce que las condiciones actuales de prueba y las condiciones especificadas de diseño pueden no ser idénticas. Las presunciones básicas se imponen para que los resultados de la prueba sean comparables al diseño original u otro nivel base de inicio. Por ejemplo, un compresor puede presentar una eficiencia distinta dependiendo de su ubicación en la curva de cabezal-gasto. Sin embargo, si la composición del gas y las condiciones operativas no concuerdan con el diseño original, cuan certeros serán los resultados? Esta pregunta será respondida a continuación

Existen otros parámetros importantes utilizados por el Código para analizar el rendimiento del compresor. Los primeros dos se identifican como el coeficiente de flujo y coeficiente de trabajo. Estos son parámetros adimensionales que son útiles en la interpretación de los resultados de la prueba, especialmente cuando se comparan los resultados con los del diseño original u otra base de inicio. Tres factores adicionales se denominan la relación de volumen, Número Mach de la Máquina, y Número Reynolds. Estos parámetros aseguran que las propiedades aerodinámicas de un compresor se mantienen cuando gases de prueba o condiciones alternas de la prueba se imponen. En adición, establecen límites en el rango de operación, y aúpan la corrección del cabezal, más la eficiencia impactada por las pérdidas de fricción. Cada parámetro será considerado brevemente.

Parámetros Adimensionales

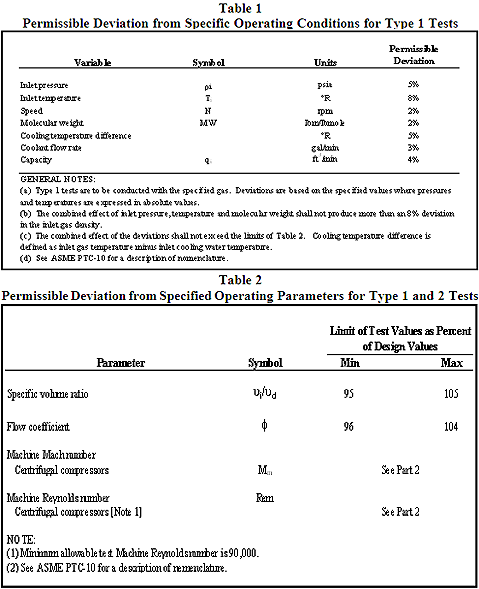

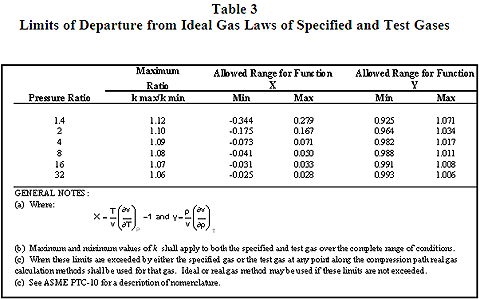

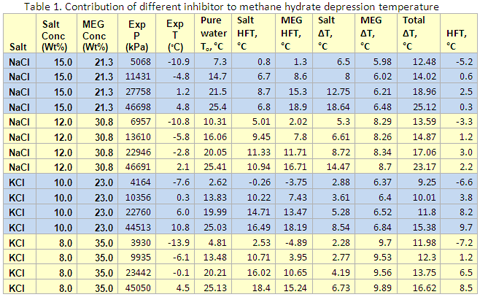

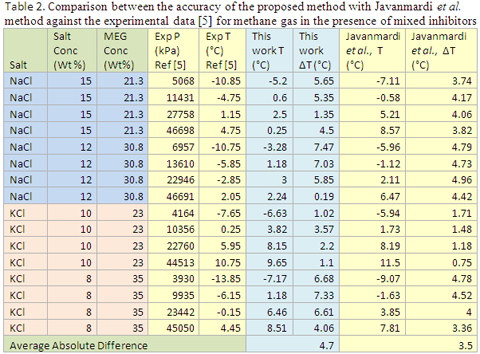

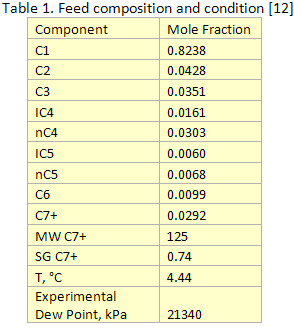

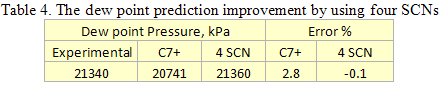

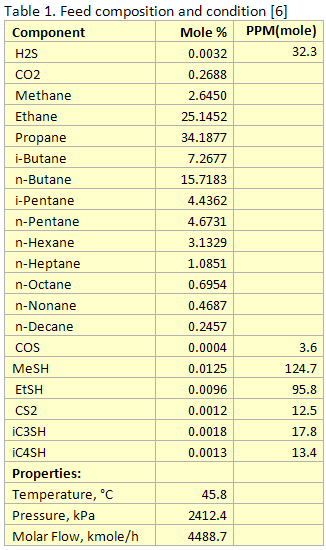

Lo más probable es que las condiciones actuales de la prueba y las especificadas por las condiciones de diseño no sean idénticas. Para compensar estas diferencias, el Código utiliza parámetros adimensionales designados como el coeficiente de gasto, coeficiente de trabajo, y coeficiente total de trabajo. El Código también impone presunciones relacionados cada coeficiente y su equivalencia a las condiciones de prueba y las especificadas. La Tabla 1 presenta los parámetros principales del Código y las presunciones usadas para convertir la data de prueba a los valores específicos en las condiciones de diseño.

Cambios en el rendimiento de compresores se podrá determinar cuando vaira la velocidad con una sencilla aplicación de las leyes a afinidad. Si se conocen las características del gasto, cabezal, y eficiencia del compresor a una velocidad indicada, solo la sencilla aplicación de las leyes de afinidad a una velocidad alterna arrojará una curva nueva representando el comportamiento del compresor a esa velocidad. Este es el mismo concepto que respalda los coeficientes de cabezal y caudal. En esencia, el coeficiente de flujo representa el “flujo normalizado” del compresor a cualquier velocidad. De manera similar, el coeficiente de trabajo, y el de trabajo total representan el “cabezal normalizado” del compresor a cualquier velocidad. Las leyes de afinidad también implican que la eficiencia representada a dos condiciones equivalentes se mantendrá constante. Estas propiedades arrojan un rol en las pruebas de los compresores centrífugos a nivel de campo y patio.

Table 1

Dimensionless Parameter Assumptions

NOTE:

1. See ASME PTC-10 for complete mathematical description of the coefficients.

Relaciones Básicas de Rendimiento:

Las relaciones básicas para la determinación del gasto, cabezal, potencia y eficiencia se presentan en lo siguiente. Estas relaciones se basan en las propiedades conocidas del gas, condiciones operativas y características de rendimiento del compresor.

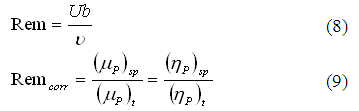

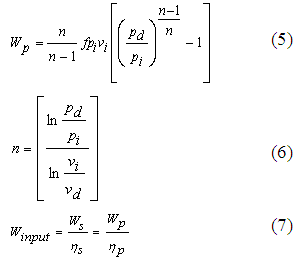

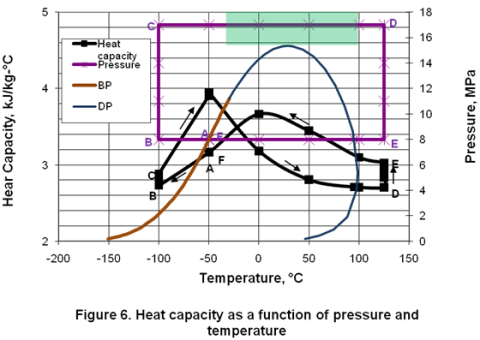

El Código reconoce tres métodos para la determinación el trabajo de compresión (también conocido como cabezal). El primero es el método de la entalpía y se define por la Ecuación 2. Esta representa la diferencia en las entalpías de entrada y descarga, y resulta en el trabajo actual suplido al gas. El próximo método para determinar el trabajo es por la vía de método isoentrópico. Este solo determina el trabajo ideal del compresor, y se puede calcular aplicando las ecuaciones 3 y 4. La última relación aplicada para determinar el trabajo de compresión es el politrópico. Solo se determina el trabajo ideal por este método, y se puede determinar por las ecuaciones 5, y 6. Todos los 3 métodos se aplican comúnmente por los usuarios, y fabricantes de los compresores.

Relación de Volumen

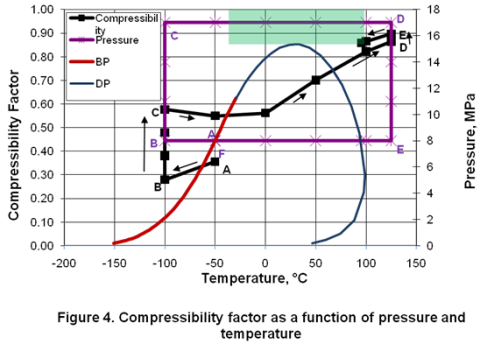

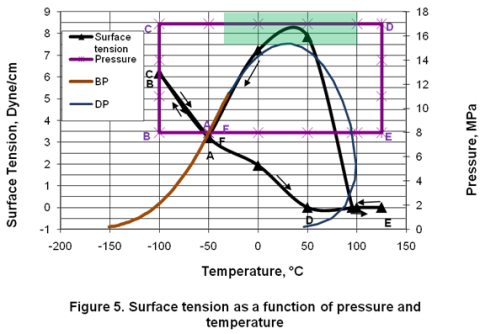

La relación de volumen es un parámetro aerodinámico importante. Este mantiene condiciones de flujo similares con cambios de propiedades del gas, y las condiciones operativas. La mejor manera para describir la relación de volumen se observa considerando un compresor de múltiples etapas, La más del as entrante a un impulsor tiene que ser igual al que se admite a los otros impulsores. Sin embargo, el volumen actual de gas que se admite no es el miso para los otros impulsores, El gas se comprime, y se calienta, lo cual resulta en una reducción de volumen. Si las propiedades y condiciones operativas del gas de prueba son distintas al gas especificado, esto igual resulta en una diferencia en el volumen entrante y descargado de cada etapa. De esta manera, para duplicar el rendimiento aerodinámico de un compresor a las condiciones especificadas de diseño es de importancia simular el flujo equivalente a través de los impulsores, marcando cercanamente equivalencia en las relaciones de volumen.

Frecuentemente se lleva a cabo una prueba efectuada para un compresor centrífugo con un gas distinto al especificado. En adición, el compresor puede operar a condiciones diferentes a las del diseño original. Para asegurar el rendimiento acertado que simule el diseño original la relación de volumen del gas especificado debe ser igual al gas de prueba a las condiciones respectivas de operación. Las Ecuaciones 1 – 6 pueden aplicarse para determinar las condiciones que logren la coincidencia de la relación de volumen de los gases de prueba y especificado. El código impone límites en la desviación del gas de prueba a condiciones operativas, lo cual se encuentra en la Tabla 2 de la Parte 1.

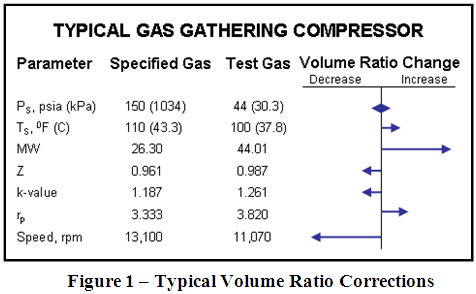

Siete variables definen la relación de volumen entre en gas de prueba y el gas especificado. Las variables, mas el impacto de cada una en aumentar o reducir la relación de volumen se presenta en la Tabla 2. Pr ejemplo si el valor k del gas de prueba es mayor que el del gas de especificación la relación de volumen disminuye. Similarmente, si la temperatura de succión del gas de prueba es menor, la relación de volumen aumenta. Nótese, también otro hecho importante, lo cual es que cambios de le presión de succión en el gas de prueba no impacta la relación de volumen.

Tabla 2 – Influencia de Variables en la Relación de Volumen

| Variable | Change | Volume Ratio | Change | Volume Ratio |

| Head | Increase | Increase | Decrease | Decrease |

| Molecular Weight | Increase | Increase | Decrease | Decrease |

| Suction Temperature | Increase | Decrease | Decrease | Increase |

| Compressibility | Increase | Decrease | Decrease | Increase |

| k-value | Increase | Decrease | Decrease | Increase |

| Speed | Increase | Increase | Decrease | Decrease |

| Suction pressure | Increase | No change | Decrease | No change |

Como citado previamente la relación de volumen del gas especificado debe coincidir con la del gas de prueba. De manera que si cada una de las propiedades físicas del gas de prueba pueden cambiar las relaciones de volumen, que se podrá implantar para que éstas sean iguales? Una práctica común es la de cambiar la velocidad de prueba para compensar la desigualdad de las relaciones de volumen. Este concepto se ilustra en la Figura 1. Nótese como la velocidad del compresor disminuye para que los cambios en la relación de volumen impuestos por las otras variables sumen a cero.

Figura 1 – Correcciones Típicas para la Relación de Volumen

En resumen, las condiciones operativas y propiedades físicas de una prueba de rendimiento deben ser examinadas cuidadosamente. Es crítico que la relación de volumen del gas de prueba se relaciones cercanamente con el gas especificado. Mientras más cercana es la relación entre los dos gases, de mayor certeza serán los resultados de la prueba

Numero Mach

El numero Mach arroja influencia en la cantidad maxima del gas que puede ser comprimido para una velocidad dada del impulsor. Este flujo limitante se conoce come el de estrangulación (stonewall) y se presenta típicamente en la curva cabezal-caudal para un gasto máximo a una velocidad dada. Mientras aumente el gasto del gas así aumenta la velocidad dentro de las vías de flujo del compresor hasta que alcance la velocidad acústica, limitando el citado flujo. De esta manera velocidades del gas que se aproximan un numero Mach de uno indican flujo estrangulado (crítico) dentro del compresor.

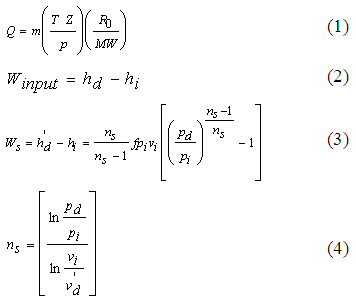

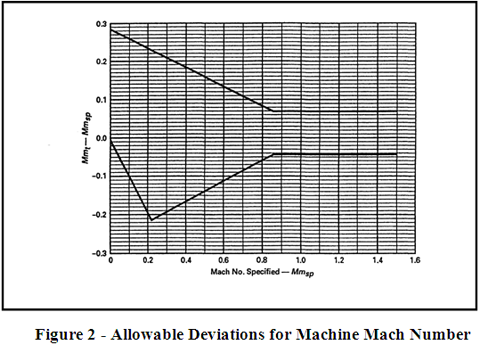

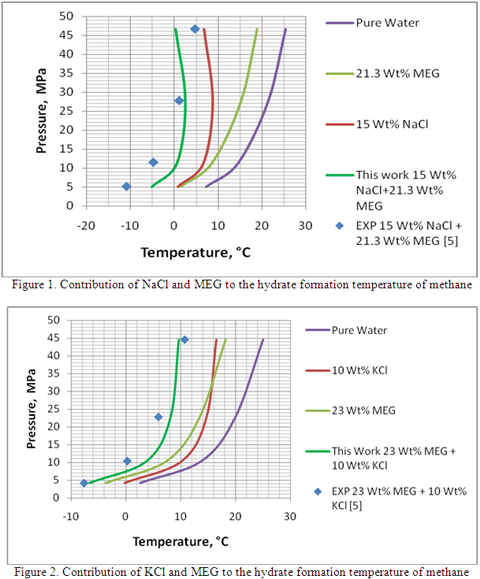

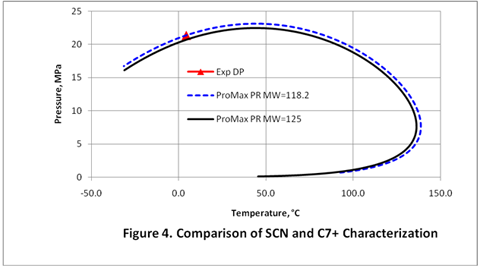

El Código define un término citado como el numero Mach de Máquina el cual es la relación de velocidad de la punta del impulsor de la primera etapa a la velocidad acústica a condiciones de entrada. El Código también fija limitaciones permisibles en las desviación entre el Numero Mach de Máquina del gas de prueba y el especificado. Véase la Figura 2 para estos límites de desviación. Si el valor excede lo permitido se podrá requerir algún ajuste en el gas de prueba a condiciones operativas para cumplir con este límite.

Figure 2 – Allowable Deviations for Machine Mach Number

Figura 2 – Desviaciones Permisibles para el Numero Mach de Máquina

Numero Reynolds

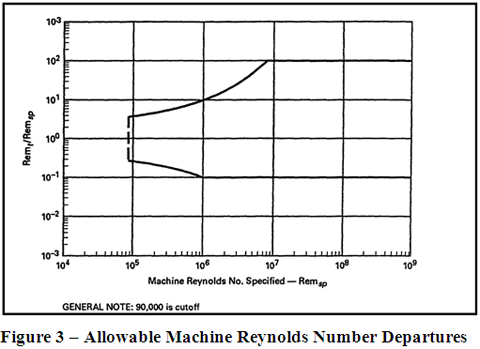

El efecto del Numero Reynolds arroja sobre un compresor es similar al efecto que tiene en ductos. El gas que fluye dentro de las vías internas del compresor produce fricción y pérdida de energía lo cual impacta la eficiencia de la máquina. Para los compresores centrífugos, el Código define un término citado como el Numero Mach de Máquina, y coloca límites en los valores permisibles durante una prueba de rendimiento el cual se define por la Ecuación 8. Si el Numero Reynolds de Máquina del gas para las condiciones de prueba y condiciones especificadas difieren se justifica la aplicación de un factor de corrección para probar los valores del eficiencia y cabezal. Véase la Ecuación 9 para notar el factor de corrección.

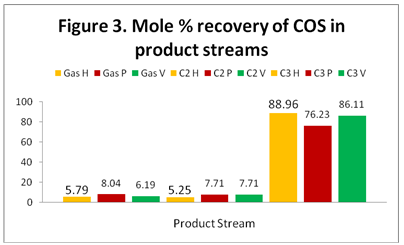

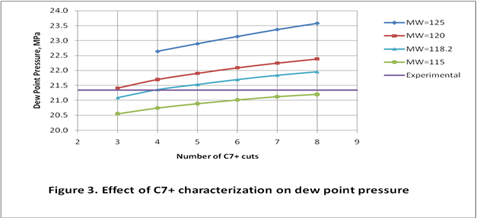

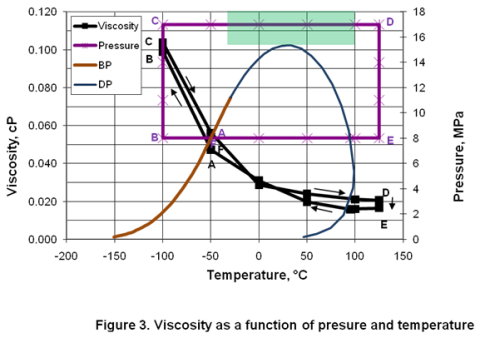

Los límites de desviación permisible para el Numero Reynolds de Máquina entre el gas de prueba y gas especificado se presentan en la Figura 3.

By Joe Honeywell

Traducido al Español por: Dr. Frank E. Ashford

References

- ASME PTC-10, “Performance test Code on Compressors and Exhausters”, 1997

- Short Course “Centrifugal Compressors 201”, Colby, G.M., et al. 38th Turbomachinery Symposium, 2009.

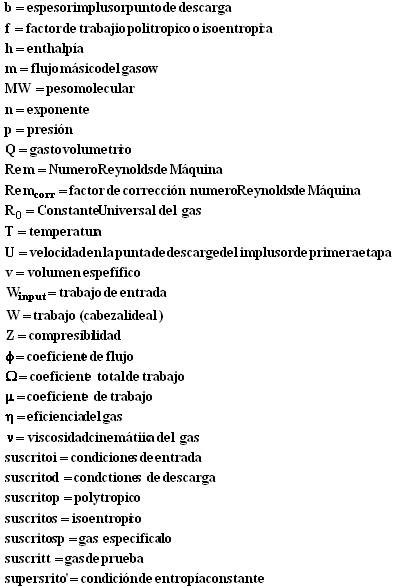

Nomenclatura

No comments

Trackbacks

By submitting a comment you grant Campbell Tip of the Month – Spanish a perpetual license to reproduce your words and name/web site in attribution. Inappropriate and irrelevant comments will be removed at an admin’s discretion. Your email is used for verification purposes only, it will never be shared.