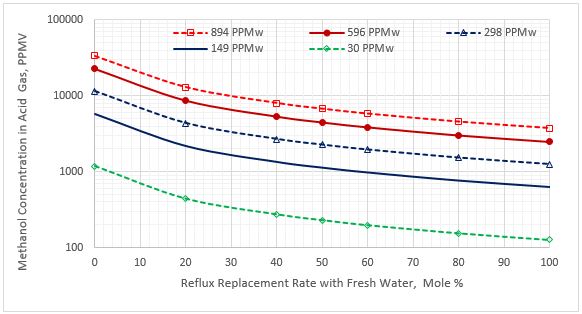

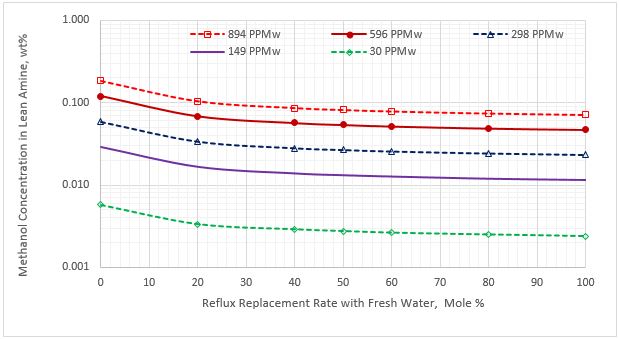

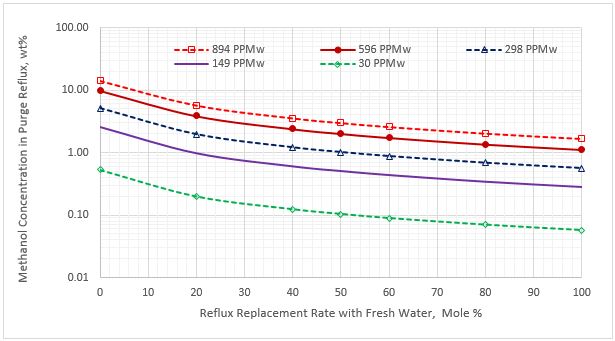

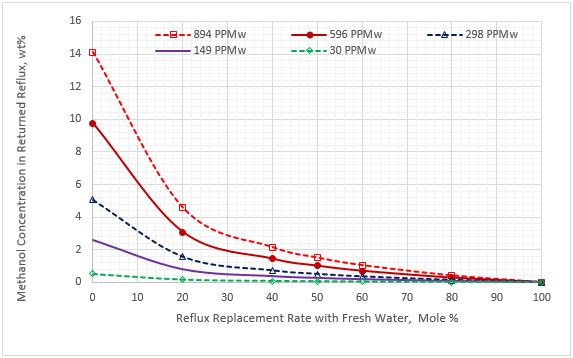

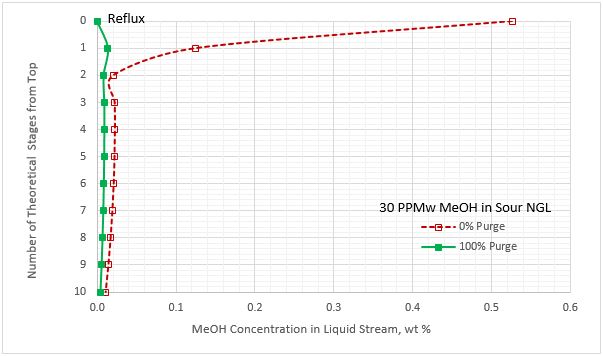

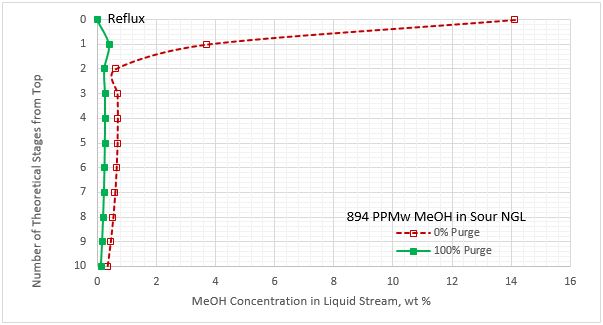

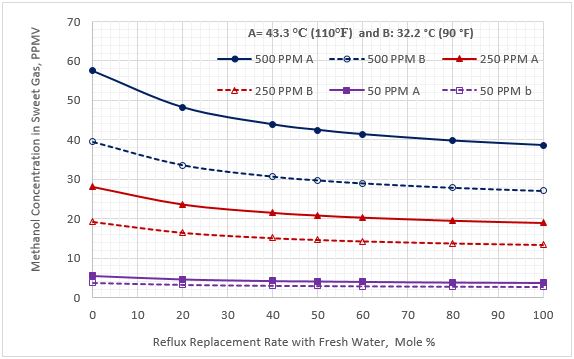

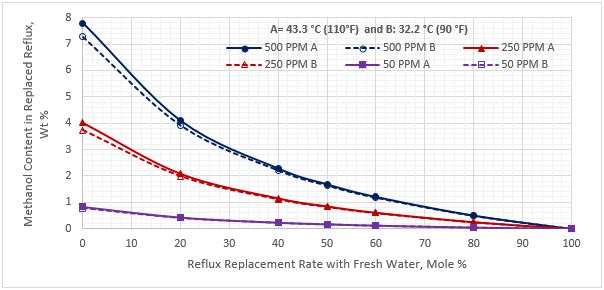

Similar al proceso de endulzamiento de un gas, el mismo que aplica el metildietanolamina (MDEA) remueve una fracción considerable de metanol de una corriente de LGN agrio (Líquido del Gas Natural). Mas encima, si el contenido de metanol del LGN agrio es elevado, el residual dulce puede aun retener alto contenido de metanol, lo cual puede impactar las operaciones en los procesos aguas abajo. Previsiones para la purga de reflujo (Despojo de Agua) de la unidad regeneradora y su reemplazo con “Agua Fresca” puede aupar la recuperación del metanol. [1,2]

El Previo del Mes de Agosto 2016 (PDM) consideró la presencia del metanol en la corriente del LGN agrio y determinó las trazas remanentes en el producto (LGN) dulce, el gas de despojo, y corriente de gas ácido [2].

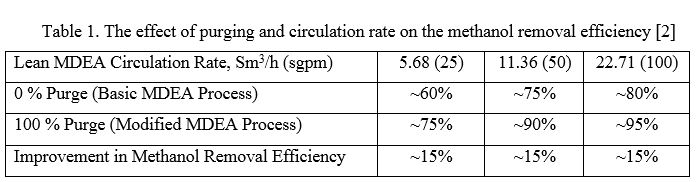

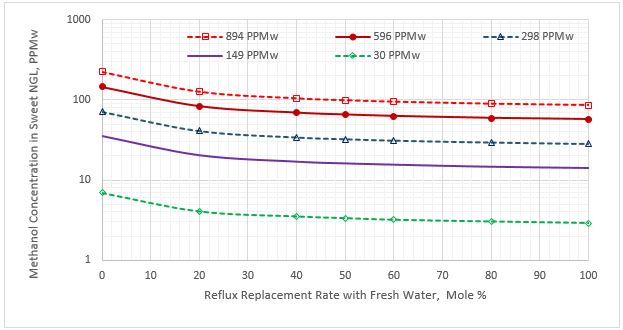

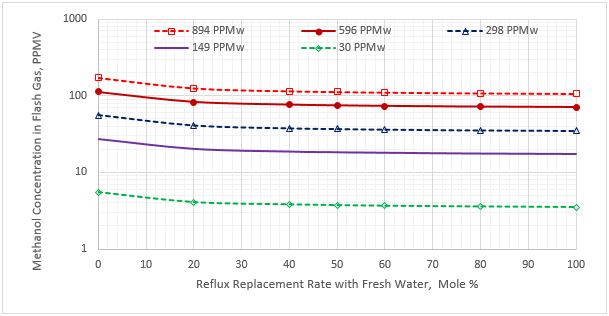

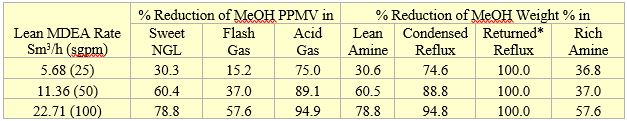

Se simuló un unidad sencilla de MDEA por computadora y estudio el impacto del metanol en el LGN agrio, más el caudal de reemplazo del reflujo condensado con agua fresca sobre el contenido del metanol en el LGN dulce. Para una temperatura del LGN agrio de 26.7 °C (80 °F) el previo estudió cinco contenidos de metanol de entrada en 50, 250, 500, 1000, y 1500 PPM sobre base molar (30, 149, 298, 596, 894 PPMw, base de peso). En cada caso el previo varió el volumen de reemplazo del agua fresca entre 0 hasta 100 % con incrementos de 20%. La Tabla 1 presenta el resumen de las eficiencias de remoción del metanol (ERM – MRE)

Tabla 1. El efecto de purga y caudal de circulación sobre la eficiencia de remoción del metanol [2]

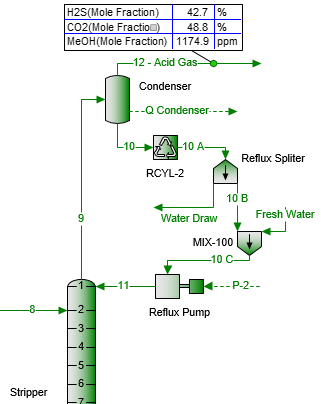

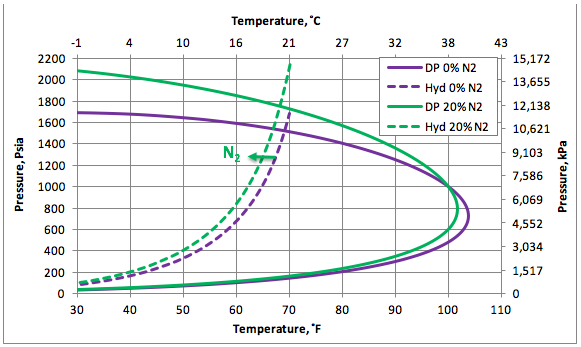

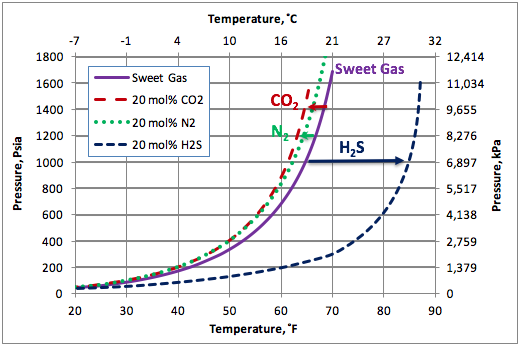

En continuación del PDM de Agosto 2016, éste estudio considera la presencia de metanol en la corriente del LGN agrio y se cuantifican las trazas de metanol remanentes en el producto dulce, gas de despojo, y corriente de gas ácido. Éste previo igual simula una unidad sencilla de MDEA por computadora [3,4]. Igual se estudia el efecto del contenido de metanol en la corriente agria del LGN, la temperatura, y la tasa de reemplazo del reflujo condensado con agua fresca, sobre el contenido final del metanol en el LGN dulce.

Para las temperaturas de 21.1, 26.7, 37.8 °C (70, 80, 100 °F) el previo analizó los cinco contenidos de metanol de 50, 250, 500, 1000, and 1500 PPM sobre base molar (30, 149, 298, 596, 894 PPMw, base de peso). En cada caso el previo varió la tasa de reemplazo de agua fresca entre 0 hasta 100 % con incrementos de 20%. Basado en las simulaciones obtenidas, el previo desarrolló unas cartas sencillas mas correlaciones para evaluar la eficiencia de remoción bajo variadas condiciones de operación. Éstas cartas y correlaciones se han visto de suficiente certeza numérica para su aplicación en los cómputos de facilidades.

Caso en Estudio:

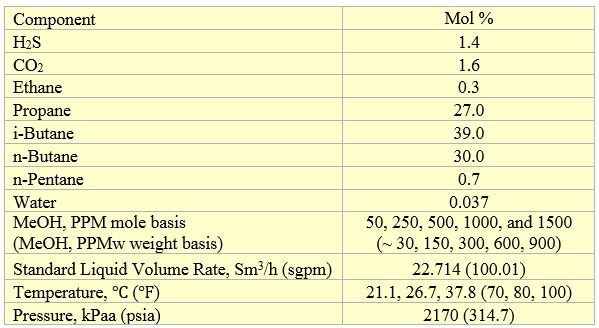

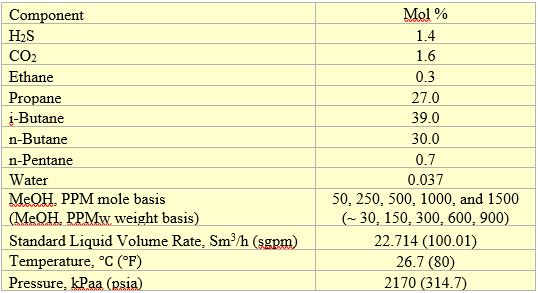

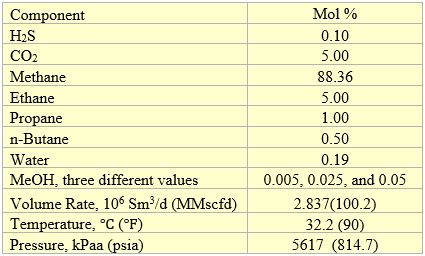

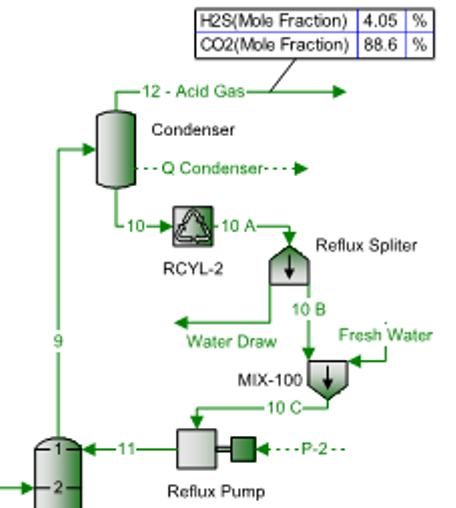

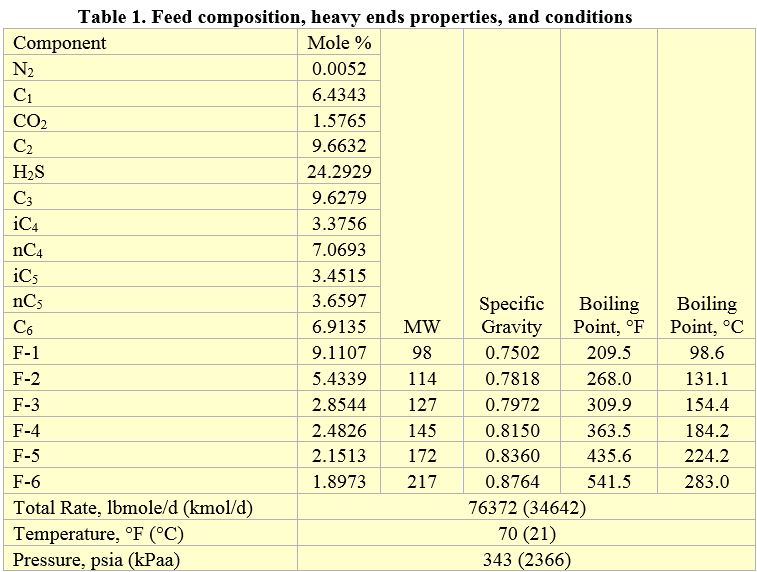

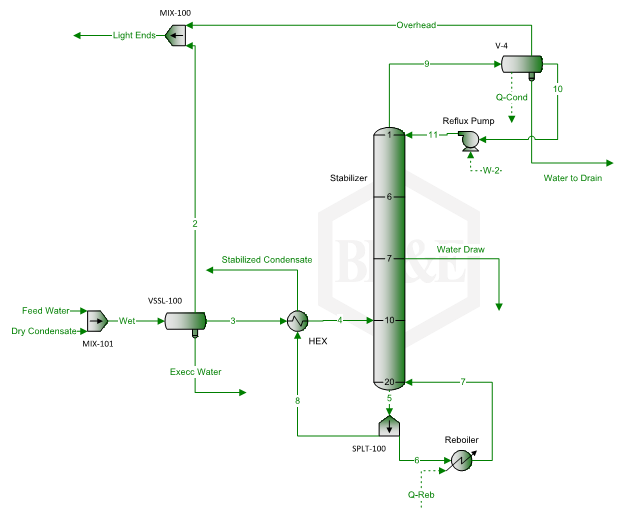

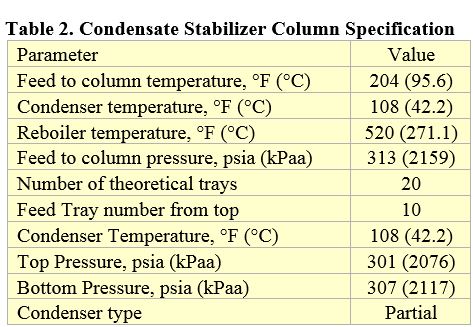

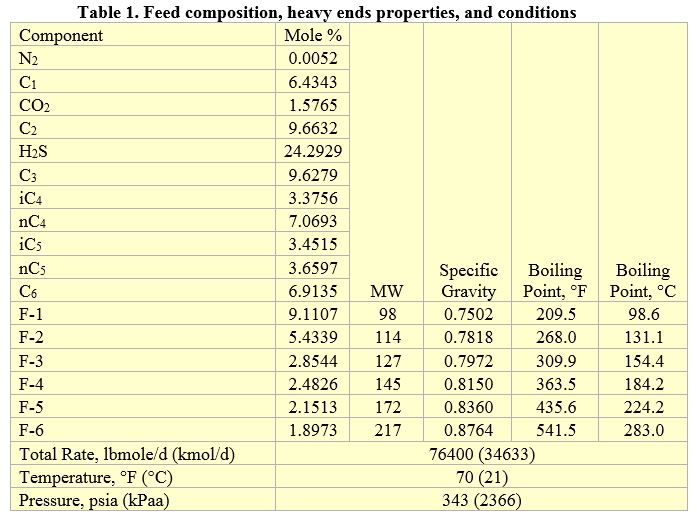

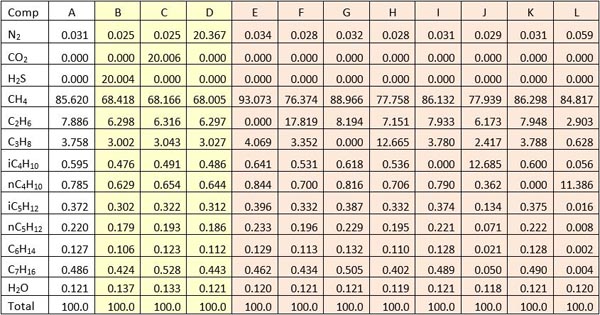

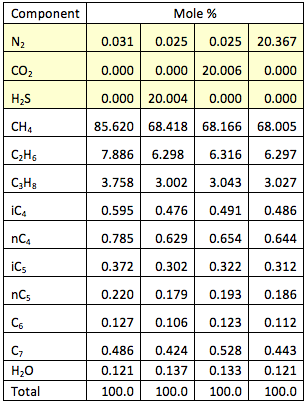

Con propósito de ilustración, el previo considera el endulzamiento de una corriente agria de LGN aplicando el proceso básico modificado descrito en el PDM de Agosto 2016 [2]. La Tabla 2 presenta su composición, gastos volumétricos estándar, presiones y temperaturas. El previo aplica los algoritmos computarizados del ProMax [5] “Amine Sweetening – PR” para realizar todos los cómputos de simulación.

Tabla 2. Alimentación, caudal volumétrico más condiciones [2]

Este previo aplica las mismas especificaciones/premisas que el previo de Agosto 2016 [2]

Resultados y Discusiones:

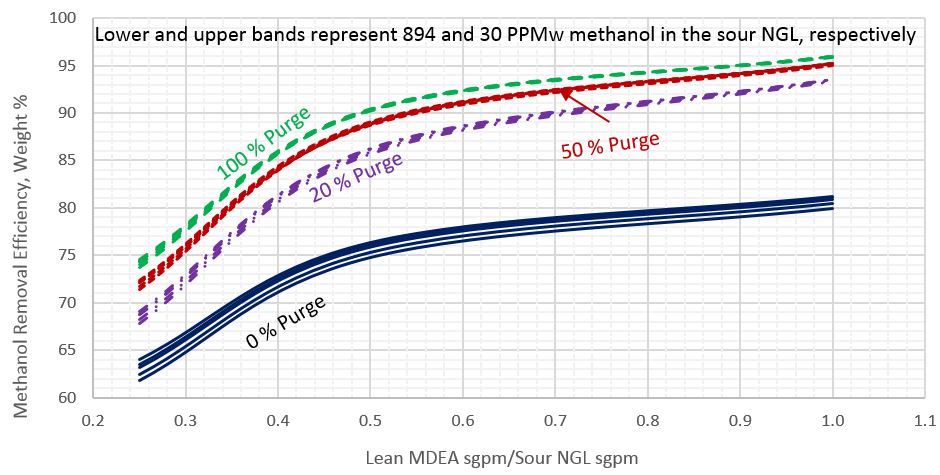

La Figura 1 presenta la eficiencia de recuperación calculada del metanol como función de la relación del gasto de MDEA al LGN agrio para los cincoi contenidos de metanol (30, 149, 298, 596, 894 PPMw, base peso). La temperatura del LGN agrio es 26.7 °C (80 °F).

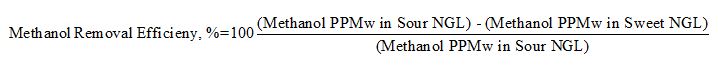

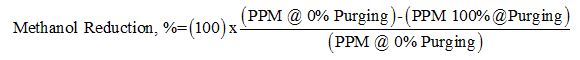

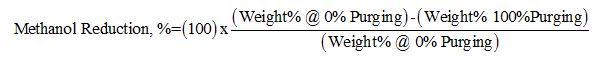

La eficiencia de remoción del metanol (ERM – MRE) se define como sigue:

Figura 1. Eficiencia de remoción del metanol vs gasto de circulación del MDEA pobre Sm3/h (sgpm) al gasto de LGN agrio Sm3/h (sgpm) para una temperatura del LGN agrio de 26.7 °C (80 °F)

Esta figura indica que mientras el porcentaje de purga aumenta el impacto del contenido de metanol en el LGN agrio disminuye. De manera similar fueron preparados diagramas para temperaturas del LGN agrio de 21.1 and 37.8 °C (70 and 100 °F). Para la sencillez, en cada porcentaje de purga el ponderado aritmético de cada familia de curvas fue calculado y graficado en las figuras subsiguientes.

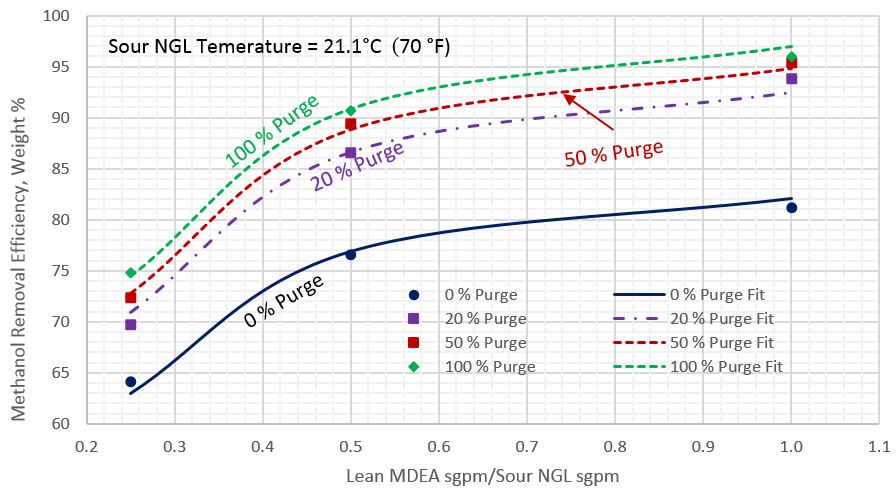

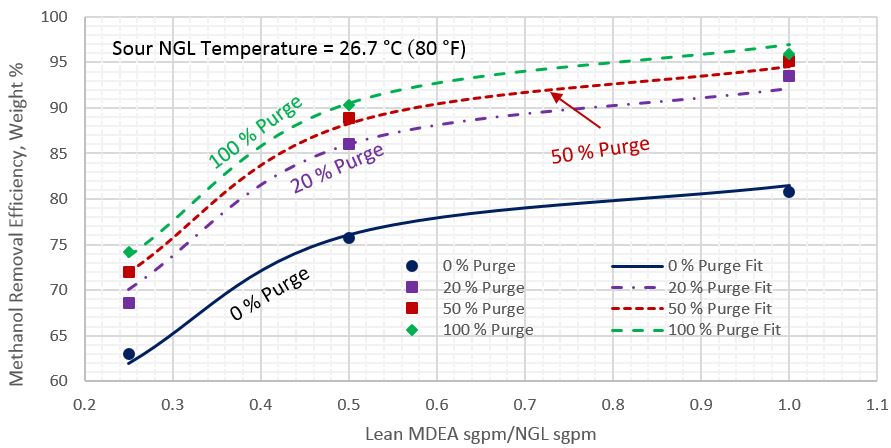

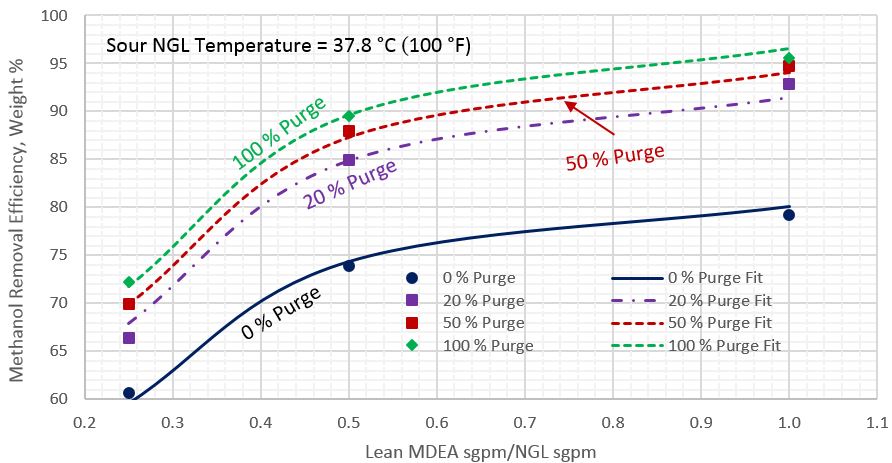

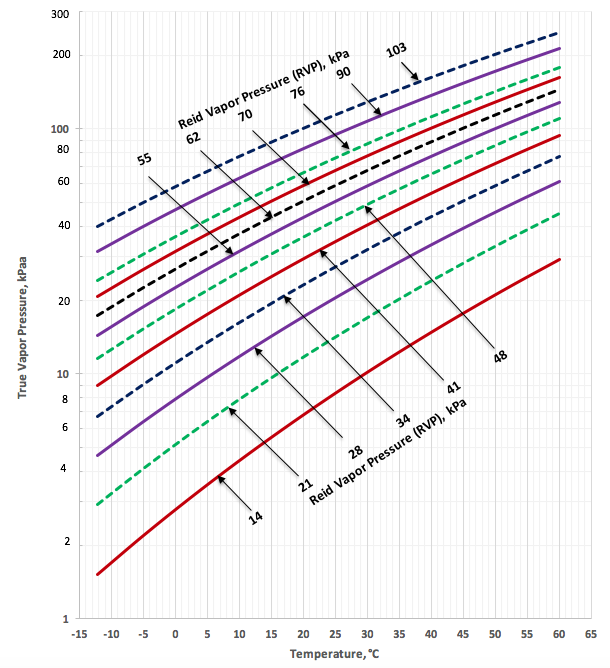

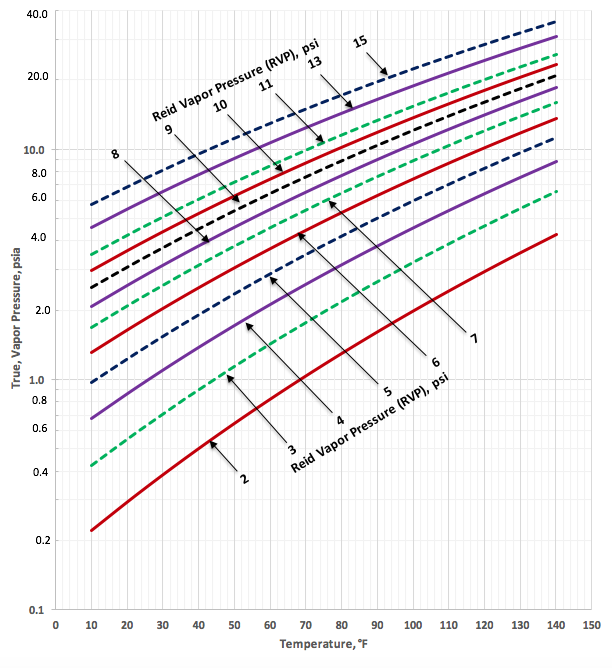

Para cada temperatura del LGN agrio, el porcentaje de purga, y cada caudal del MDEA pobre, se ha tomado el valor ponderado de las eficiencias de remoción del metanol. Las Figura 2 al 4 presentan éste valor promedio de eficiencias de remoción como función del gasto de circulación de la relación MDEA pobre al LGN agrio para las temperaturas de 21.1, 26.7, and 37.8 °C (70, 80, and 100 °F) respectivamente. Cada figura presenta cuatro curvas para 0, 20, 50, y 100% de purga del reflujo. Los símbolos en estas figuras son el promedio aritmético de la eficiencia ponderada de remoción del metanol ERM – MRE) por ProMax y todas esta líneas fueron generadas por regresión de los cómputos de la ERM por ProMax.

Figura 2. Eficiencia ponderada de remoción de metanol vs gasto de la relación de circulación del MDEA pobre Sm3/h (sgpm) al LGN agrio Sm3/h (sgpm) para una temperatura del LGN agrio de 21.1 °C (70 °F)

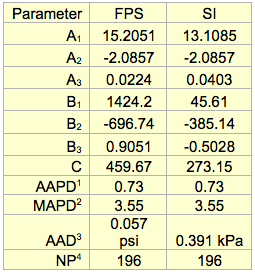

Un programa no-lineal de regresión fue empleado para determinar los parámetros de la siguiente correlación tomada para la eficiencia de remoción del metanol como función de la relación de circulación (RC – CR) y el % de la purga de reflujo (PR).

Donde:

MRE = Eficiencia de remoción de metanol en base de peso

CR = Relación de circulación, Sm3/h of MDEA / Sm3/h del LGN agrio (sgpm/sgpm)

RP = Purga de reflujo %

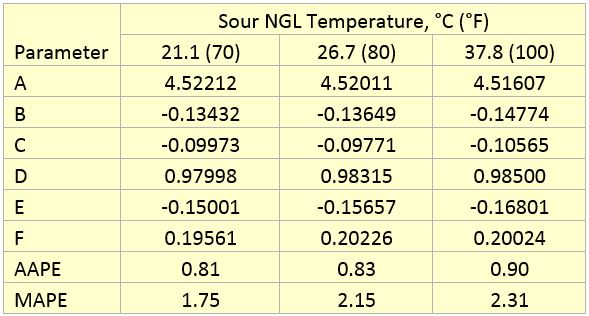

La Tabla 3 presenta los parámetros regresionados A hasta el F de la Eciuyación 1 para las tres temperaturas consideradas del LGN agrio. Los últimos dos renglones de ésta presenta el Porcentaje Ponderado Absoluto de Error (PPAE – AAPE), y el Porcentaje Máximo Absoluto de Error (PMAE – MAPE), respetivamente. El análisis de las Figuras 2 al 4 más los valores calculados del PPAE, y PMAE indican que la certeza propuesta por las correlaciones presentadas son de buena confiabilidad para el estimado de la eficiencia de remoción del metanol (ERM).

Tabla 3. Parámetros de la Ecuación 1 para la eficiencia de remoción del methanol

PPAE = Porcentaje Ponderado Absoluto de Error

PMAE= Porcentaje Máximo Absoluto de Error

Figura 3. Eficiencia ponderada de remoción de metanol vs relación de gasto de circulación del MDEA pobre Sm3/h (sgpm) al LGN agrio Sm3/h (sgpm) para una temperatura del LGN agrio de 26.7 °C (80 °F)

Figura 4. Eficiencia ponderada de remoción de metanol vs relación de gasto de circulación del MDEA pobre Sm3/h (sgpm) al LGN agrio Sm3/h (sgpm) para una temperatura del LGN agrio de 37.8 °C (100 °F)

Conclusiones:

Basado en los resultados obtenidos para el caso en estudio, este PDM arroja las siguientes conclusiones:

- Mientras aumenta la relación de circulación, el impacto de ésta sobre las eficiencias de remoción de metanol disminuye. Un razón de 0.5 aparenta arrojar un punto razonable de desvío.

- Mientras aumenta el porcentaje de purga de reflujo, el impacto sobre el contenido de metanol en el LGN agrio sobre la eficiencia de recobro del metanol disminuye (Figura 1), de manera total solo se observa un impacto menor de 2 a 3 puntos de % .

- Mientras la temperatura del LGN agrio aumenta, la eficiencia de remoción del metanol disminuye (Figuras 2-4), en forma general solo se observa impacto mínimo 2 a 3 puntos de %.

- Eficiencia de remoción del metanol mediante el endulzamiento con el MDEA es capaz de retirar solo un 95-97% del metanol en la corriente del LGN agrio. Esto aun puede dejar mayor cantidad del metanol en solución respecto a lo permisible por la normativa. Puede ser menester una etapa de lavado de agua separada. El agua fresca usada para esta acción puede ser recirculada como retroalimentación de la purga del MDEA.

- Este previo presenta tres gráficos sencillos (Figuras 2 – 4) más una correlación (Ecuación 1) junto con sus parámetros (Tabla 3) para el estimado de las eficiencias de remoción del metanol del LGN agrio correspondientes a la temperaturas de 21.1, 26.7, y 37.8 °C (70, 80, y 100 °F), respectivamente.

- Comparado con las simulaciones rigorosas de computación, la correlación propuesta (Ecuación 1) aplicada para calcular las eficacias ponderadas de recuperación del metanol se ve de resultados muy positivos (Tabla 3) y puede aplicarse en los escenarios de cómputos para la facilidades.

- La correlación propuesta (Ecuación 1) más los gráficos (Figuras 2-4) son fáciles en su aplicación técnica.

Para informarse adicionalmente sobre casos similares y como minimizar los problemas operacionales, le sugerimos su asistencia a nuestras sesiones técnicas G6 (Gas Treating and Sulfur Recovery), G4 (Gas Conditioning and Processing), G5 (Practical Computer Simulation Applications in Gas Processing), y PF4 (Oil Production and Processing Facilities).

![Figura 1. Un Proceso Simplificado de una unidad de endulzamiento con Amina [9]](http://www.jmcampbell.com/tip-of-the-month/spanish/wp-content/uploads/2016/07/Fig1.png)

No comments yet. You should be kind and add one!

By submitting a comment you grant Campbell Tip of the Month – Spanish a perpetual license to reproduce your words and name/web site in attribution. Inappropriate and irrelevant comments will be removed at an admin’s discretion. Your email is used for verification purposes only, it will never be shared.